All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(14154 productos disponibles)

Un torno CNC crea objetos rotándolos contra una herramienta de corte estacionaria, un eje comúnmente conocido como 2D. Algunas máquinas tienen capacidades bidimensionales, mientras que otras pueden crear objetos con capacidades de eje tridimensional. Aquí hay algunos tipos de máquinas de torno CNC según el eje.

Torno CNC de 2 ejes:

El torno CNC más simple tiene dos componentes esenciales: el sistema de coordenadas de la pieza de trabajo y el sistema de coordenadas de la trayectoria de la herramienta o de la herramienta de corte. Cada eje realiza una función específica; por ejemplo, el eje X controla el ancho del corte, mientras que el eje Z controla la profundidad o la posición longitudinal del corte. A pesar de su simplicidad, el torno 2D puede producir objetos y formas cilíndricos y redondos rudimentarios como roscas, arandelas y muescas simples.

Torno CNC de 3 ejes:

Tiene un eje adicional, el código G, que es un lenguaje de programación de control numérico que se utiliza para indicar a la máquina de torno qué acciones realizar a lo largo de sus tres ejes. Permite a la máquina crear geometrías más complejas y más rápido automatizando el proceso de control del movimiento de la herramienta. Los tornos CNC con 3 ejes son más avanzados que los de 2 ejes y pueden crear piezas cilíndricas intrincadas con ranuras y rebajes.

Torno CNC de 4 ejes:

El eje 4 agrega otra dimensión a las piezas de trabajo; el eje A representa el movimiento de rotación alrededor del eje X horizontal, lo que permite a la máquina realizar cortes y operaciones más complejas, incluidos los que requieren múltiples cortes de herramienta simultáneos. Con un eje de rotación adicional, este torno CNC permite la automatización de operaciones de perforación en varios ángulos y el mecanizado de perfiles intrincados que carecen de agujeros ciegos, aberturas o ranuras. Un torno CNC de 4 ejes estándar y eficiente puede realizar múltiples tareas, como el desbaste, el torneado, el taladrado, el roscado, el dentado y el ranurado, en una sola pieza de trabajo sin necesidad de asistencia manual o tiempo de trabajo de la máquina.

Torno CNC de 6 ejes:

La máquina de 6 ejes tiene la mayor cantidad de coordenadas de corte y trabajo. El torno CNC de 6 ejes agrega dos coordenadas de rotación más, generalmente denominadas ejes B y C. Al igual que el torno CNC de 4 ejes, los ejes adicionales del torno de latitud de 6 ejes ofrecen mayor versatilidad y precisión. El torno CNC de seis ejes ofrece la máxima flexibilidad y precisión entre todos los tipos de tornos CNC disponibles. Permite el mecanizado simultáneo de una pieza de trabajo desde seis posiciones diferentes. Las piezas complejas con alta precisión y complejidad se pueden lograr utilizando una máquina de seis ejes, que permite mecanizar perfiles, huecos y geometrías intrincados.

Comprender el mantenimiento y las especificaciones del torno CNC es crucial para los compradores de empresas, ya que impactará directamente en el rendimiento, la productividad y la vida útil de la máquina.

Eje de torneado CNC

El eje de torneado de la máquina CNC es un componente crítico para funcionar como un torno. Generalmente, un torno CNC con múltiples ejes de torneado puede realizar tareas más complejas y múltiples en una sola configuración. El eje consta de los siguientes componentes clave:

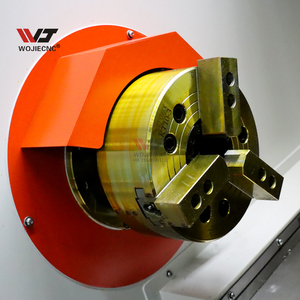

Estructura y husillo

El marco estructural de la máquina CNC sirve como base, brindando soporte y estabilidad. Las piezas que se van a tornear se unen al husillo, que las hace girar a diferentes velocidades.

Guías de deslizamiento

Estos son los componentes de la máquina que le permiten moverse en diferentes direcciones axiales. Por lo general, estos permiten que los componentes tengan una longitud de alrededor de 400-1000 mm con un ancho de hasta 600 mm.

Herramientas de corte

Generalmente hechas de acero de alta velocidad o carburo, las herramientas de corte vienen en varias formas y tamaños. Las comunes son las cortadoras de extremo, las cortadoras de roscas, las escariadores y las brocas.

Portaherramientas

Estos fijan las herramientas de corte en la herramienta y permiten un cambio fácil y rápido de las herramientas según sea necesario. Los materiales utilizados para los portaherramientas varían según los requisitos, pero pueden ser aluminio, acero o titanio.

ATC

Como se mencionó anteriormente, el ATC se refiere al sistema de cambio automático de herramientas. Asegura las herramientas durante las operaciones de torneado y las cambia según sea necesario.

Características clave de las máquinas de torneado CNC

La mayoría de las máquinas CNC incluirán estas características clave de cualquier máquina de torneado CNC estándar:

Capacidad de corte y diámetro

Este es el tamaño de la pieza de trabajo que puede procesar el torno CNC. Por lo general, esto se basa directamente en el tamaño del husillo y las mordazas utilizadas. Por ejemplo, una máquina de eje de torneado CNC común puede tener un diámetro de corte de alrededor de 50-300 mm para un eje y un diámetro de torneado máximo de alrededor de 200-600 mm para una placa.

Potencia del motor

La potencia del motor de un torno CNC se mide en kilovatios y determina qué tan bien y con qué fuerza se giran las piezas de trabajo del torno. Una máquina de torneado típica tiene alrededor de 10-15 Kw para la potencia del motor principal.

Sistema de control

Una máquina CNC es tan buena como su sistema de control. Diferentes modelos vendrán con sistemas variables, como los controles FANUC, y poseerán características como control simultáneo de 3 ejes, procesamiento de alta velocidad, etc.

Portaherramientas

La mayoría de los ATC estándar transportan alrededor de 4 a 10 herramientas con una capacidad de peso total de hasta 600 kg.

Los compradores de empresas deben estar al tanto de las necesidades de mantenimiento de su máquina CNC para seleccionar una con el menor requerimiento de mantenimiento posible y recordar el cronograma de mantenimiento.

Comprobaciones y limpieza diarias

Diariamente, se requiere una inspección simple pero exhaustiva de toda la máquina CNC. Esto puede ayudar a detectar cualquier pieza suelta, elementos faltantes y signos tempranos de desgaste. Revise todas las áreas del almacén para buscar virutas o cualquier otra materia extraña que pueda haberse acumulado. Preste especial atención a las grietas y las guías de deslizamiento de los rieles. Después de un estudio exhaustivo de la máquina, todas las piezas se pueden lubricar, incluidos los husillos, las guías de deslizamiento, los engranajes y cualquier otra pieza móvil que requiera lubricación.

Además de esto, es necesario limpiar regularmente el tanque de refrigerante y los filtros. Establezca un programa programado regularmente para quitar y limpiar estos artículos para evitar cualquier acumulación de suciedad o contaminantes que puedan reducir la efectividad del refrigerante.

Comprobaciones semanales y mantenimiento de herramientas

Además de los requisitos de mantenimiento diario, el mantenimiento semanal requiere comprobaciones más exhaustivas y mantenimiento de herramientas. Esto incluye inspeccionar cuidadosamente y limpiar adecuadamente todas las herramientas de corte. Comprar máquinas de torno CNC con herramientas de alta calidad ayudará a reducir la frecuencia de estas necesidades de mantenimiento de herramientas. La mayoría de las herramientas utilizadas ya son resistentes al desgaste, como el carburo, y tienen bordes afilados para garantizar una mejor precisión de corte. Sin embargo, si estas herramientas no se mantienen, cualquier acumulación de residuos afectará el rendimiento, incluso si son resistentes al desgaste. Además de esto, los puntos de lubricación deben revisarse y rellenarse según sea necesario o según las pautas del manual de instrucciones.

Los tornos CNC con diferentes características de eje realizan varias funciones en diferentes industrias. Aquí hay algunas formas en que funciona una máquina CNC con cada eje.

Análisis de los requisitos de trabajo:

Antes de explicar la máquina de torno en sí, es esencial examinar los requisitos de trabajo de la empresa. Piense en los tipos de materiales que se utilizan actualmente, cómo se ven su diámetro y longitud actuales, y cuál es el trabajo actual. La situación actual puede ser manual o ya puede utilizar algún nivel de CNC. Además, observe la cantidad de volumen que hay que tener.

Coincidencia con la demanda de trabajo:

Después de realizar el análisis anterior, compárelo con los tornos CNC disponibles. Por ejemplo, al tornear piezas de reloj de latón, una máquina de pequeño diámetro y alta precisión merece consideración. Si trabaja en un entorno más exigente, como uno a prueba de explosiones, también busque máquinas con una clasificación IP (Ingress Protection) que lo haga a prueba de forma adecuada. Otro ejemplo es la coincidencia de una posibilidad de alto volumen con un torno CNC robusto y más rápido con un alimentador de barras. Para este mismo alto volumen, también se podría considerar una máquina multitarea que tenga capacidades de torno y fresado CNC dentro de la misma unidad. Los factores decisivos en todos los casos incluirán el material a mecanizar, la precisión y el volumen.

Interfaz hombre-máquina:

Si es necesario capacitar a los operadores, puede ser mejor considerar una máquina con una interfaz hombre-máquina (HMI) más avanzada para que sea más fácil de programar y operar. Un ejemplo de esto es una pantalla táctil fácil de usar o conocimientos de seguridad en forma de capacitación de realidad virtual (VR).

Conectable a soluciones automatizadas:

Considere qué tan fácil sería tener un alimentador de tareas automático, como un brazo robótico o un sistema de alimentación de barras automático. Elegir uno de estos puede ahorrar mucho tiempo cargando y descargando material después de que se completa el mecanizado. Mejora la productividad en no poca medida.

Servicio preventivo sin problemas:

También vale la pena realizar un servicio preventivo en la máquina a intervalos establecidos. Asegúrese de preguntar sobre las ubicaciones de servicio para que los clientes no tengan que viajar lejos para recibir el servicio en ubicaciones convenientes. Averiguar si alguna parte del torno tiene garantía también es útil para proteger la inversión que se está realizando.

Costo y financiación:

Finalmente, cuando se especifican todos los requisitos anteriores, deberá realizarse un análisis de costos adecuado. Vea qué características se pueden omitir y cuáles son más esenciales para incluir. Después de hacer coincidir las necesidades con las opciones disponibles, realice el análisis de costos y explore las opciones de financiamiento disponibles para ver qué tiene sentido económico.

P1: ¿Cuántos ejes tiene un torno CNC?

A1: Un torno CNC tiene principalmente dos ejes principales de amor. Sin embargo, hay tornos CNC con hasta seis o siete ejes de máquina de torno CNC.

P2: ¿Cuáles son las diferencias entre los centros de torneado CNC y los fresadores CNC?

A2: Las máquinas de torneado CNC son más adecuadas para crear objetos cilíndricos como accesorios de tuberías, válvulas y boquillas. Por otro lado, las fresadoras CNC son ideales para fabricar productos o piezas con un diseño más complejo que requiere múltiples cortes desde varios ángulos, como engranajes y piezas de motor.

P3: ¿Qué hace una máquina de torneado CNC?

A3: Una máquina de torneado CNC funciona sujetando el material bruto en su lugar mientras una herramienta de corte de un solo punto elimina el exceso de material para crear nuevos productos o piezas.