(30133 productos disponibles)

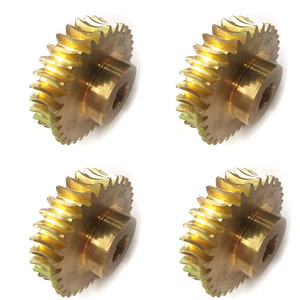

De acuerdo con el conjunto de datos industriales de Cooig.com, los engranajes rectos se clasifican en cuatro tipos principales: engranajes rectos normales, engranajes rectos de paso fino, engranajes rectos de módulo grande y engranajes de accionamiento.

Engranajes rectos normales

Los engranajes rectos normales son engranajes con dientes rectos que son paralelos al eje de rotación. Se montan en ejes paralelos. Los engranajes rectos normales son comunes en maquinaria y equipos. Engranan directamente con otros engranajes, generalmente sin desplazamiento. Los engranajes rectos normales son fáciles de fabricar y son la forma de engranaje más utilizada.

Engranajes rectos de paso fino

Los engranajes rectos de paso fino tienen más dientes para un tamaño determinado que los engranajes rectos normales. Esto significa que tienen espacios más pequeños entre los dientes. Los engranajes rectos de paso fino ofrecen un funcionamiento más suave y un rendimiento más silencioso que los engranajes normales. Normalmente se utilizan en equipos de precisión, engranajes de instrumentos musicales o lugares donde las limitaciones de espacio requieren soluciones de transmisión compactas.

Engranajes rectos de módulo grande

Los engranajes rectos de módulo grande tienen menos dientes, más grandes, y son más fáciles de ver. Pueden transmitir más par y son más robustos. Los engranajes rectos de módulo grande se utilizan normalmente en maquinaria pesada, equipos de elevación o lugares que requieren una alta capacidad de carga y durabilidad.

Engranajes de accionamiento

El propósito principal de un engranaje de accionamiento es transmitir movimiento y potencia en forma de par a otros engranajes o componentes. Los engranajes de accionamiento suelen estar conectados a una fuente de energía, como un motor eléctrico o un motor, que proporciona la fuerza de rotación. Esto los convierte en un elemento esencial en el funcionamiento y la eficiencia de la maquinaria y los equipos.

Aquí hay algunas especificaciones con respecto a los engranajes rectos que están comúnmente disponibles:

Material

Los engranajes rectos se fabrican con una amplia variedad de materiales, principalmente plástico y metales. Las variedades comunes de metales incluyen acero inoxidable, acero aleado, hierro fundido y aluminio zinc. Diferentes variedades de plástico de ingeniería, como poliamida (PA), polioximetileno (POM), poliestireno (PS), etc., pueden utilizarse en la fabricación de engranajes de plástico.

Presión

El ángulo de presión es el ángulo que se forma entre la línea de acción y la línea perpendicular en la superficie de los dientes. Los ángulos de presión de 20 y 14,5 grados son comunes. Los engranajes con un ángulo de presión de 20 grados son más adecuados para aplicaciones de alta carga, mientras que aquellos con un ángulo de presión de 14,5 grados son mejores para aplicaciones de baja carga.

Tamaños

Los tamaños de los engranajes rectos suelen referirse al diámetro del engranaje. Además, el número de dientes también determina los tamaños. Los engranajes pequeños tienen alrededor de 12 a 20 dientes, mientras que los engranajes grandes tienen más de 20 dientes. En general, el tamaño del engranaje determina su función en un sistema de maquinaria. Los engranajes más pequeños son mejores para aumentar la velocidad, mientras que los más grandes se utilizan para generar más par.

Descripción

En general, los engranajes rectos no necesitan mucho mantenimiento. Sin embargo, las empresas deben realizar inspecciones periódicas para comprobar si hay anomalías.

Toda la lubricación

En general, los engranajes rectos deben lubricarse con frecuencia para reducir el desgaste. La lubricación minimiza la fricción entre los dientes. Como resultado, mejora la eficiencia de la transmisión. Si el engranaje no está desgastado o dañado, la limpieza debe ser la única práctica de mantenimiento.

Comprobar si hay anomalías

Los usuarios deben inspeccionar el engranaje en busca de desgaste. Deben buscar cualquier grieta que pueda descarrilar el funcionamiento del sistema de maquinaria. Las empresas deben estar atentas a los ruidos inusuales que indican daños. Los signos más comunes de daño incluyen parches ásperos e irregularidades en los dientes. Algunas irregularidades pueden hacer que el engranaje vibre. Si el engranaje muestra signos de irregularidades, debe reemplazarse inmediatamente.

Los engranajes rectos se utilizan ampliamente en diversas aplicaciones debido a su diseño sencillo y fiabilidad. Algunos usos típicos de los juegos de engranajes rectos incluyen los siguientes:

Los usuarios deben buscar las siguientes características al elegir sus engranajes rectos industriales;

Las consideraciones anteriores deberían permitir a los clientes encontrar los engranajes que satisfagan las necesidades de su aplicación. Es bueno recordar que las aplicaciones de los dientes de los engranajes incluyen la transmisión de potencia en varias industrias, incluyendo la minería, el petróleo y el gas, la automoción, la marina, la construcción y la fabricación industrial.

P1: ¿Qué materiales se utilizan para fabricar engranajes rectos?

A1: Los materiales comunes para los engranajes rectos incluyen metales como acero, hierro fundido y aluminio, así como plásticos de ingeniería como nylon y policarbonato.

P2: ¿Cuáles son algunas aplicaciones de los engranajes rectos?

A2: Los engranajes rectos se utilizan ampliamente en muchos tipos de maquinaria, incluidos relojes, diferenciales en transmisiones de automóviles, equipos de jardinería y más.

P3: ¿Cuáles son algunas alternativas a los engranajes rectos?

A3: Los engranajes helicoidales son una alternativa popular y funcionan de manera muy similar a los engranajes rectos, pero los dientes están inclinados. Este diseño les permite manejar cargas más grandes. Los engranajes cónicos son otra opción. Se utilizan para cambiar la dirección de un eje 90°, y al igual que los engranajes rectos, tienen dientes rectos.