(228 productos disponibles)

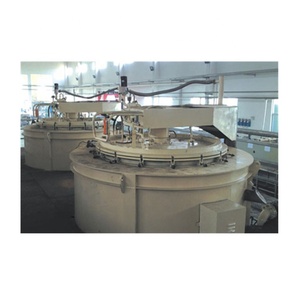

El horno de cementación de pozo es sinónimo de tratamiento térmico, especialmente para aceros de bajo carbono que requieren ciclos de cementación más largos. Estos hornos tienen formas cilíndricas casi verticales construidas en pozos o habitaciones grandes que pueden estar revestidos con varios materiales refractarios de grado o polímero soluble en agua para fines de seguridad y medioambientales. El revestimiento de acero o cerámica duradero sirve para proteger las áreas circundantes de la pérdida de calor y garantizar que el horno funcione correctamente.

La cementación es un método de tratamiento térmico en el que la superficie de los componentes de acero de bajo carbono se infunde con carbono para mejorar su dureza y aumentar su resistencia al desgaste. Esto se logra elevando la temperatura de la pieza y exponiéndola a un ambiente rico en carbono a alta temperatura. La atmósfera de monóxido de carbono de alta concentración del horno se produce como un subproducto de la combustión incompleta de los combustibles de cementación de gas natural, propano o gas de ciudad. Algunos hornos permiten la infiltración de nitrógeno y carbono, lo que mejora la estructura química del acero y aumenta su dureza al enfriarse.

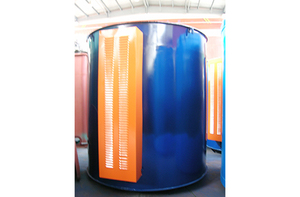

El procesamiento de las piezas suele tener lugar a temperaturas elevadas entre 850 y 1000 grados Celsius. El horno puede ser vertical u horizontal, pero la distinción entre hornos de cementación de pozo vertical y horizontal es solo la forma en que se colocan, y ninguno es funcionalmente mejor que el otro. Los hornos verticales se pueden utilizar en áreas donde el espacio horizontal es limitado. Los hornos verticales son más eficientes y tardan menos tiempo en calentarse que sus homólogos horizontales porque la fuente de calor está por encima del material que se está tratando. Las innovaciones en las fuentes de calefacción han hecho que los hornos de cementación eléctricos sean más populares; ahora, hay hornos de cementación eléctricos de tipo cartucho y de pozo. Los hornos de cementación basados en hidrógeno también se están volviendo populares.

La moderna templa directa en hornos de cementación de pozo horizontal permite enfriar los componentes directamente en el medio de cementación, eliminando la necesidad de enfriamiento por aire, que puede llevar hasta 18 horas antes de enfriarse. Esta innovación ahorra tiempo, y el enfriamiento por inmersión acelera la producción. La alta capacidad de producción es posible gracias al uso eficiente del gas y a los módulos de control del horno fáciles de usar. Los componentes tratados en estos hornos se utilizan para producir equipos de extracción minera, petrolera y de gas, piezas de turbinas eólicas, piezas de automóviles y otros componentes de alta demanda.

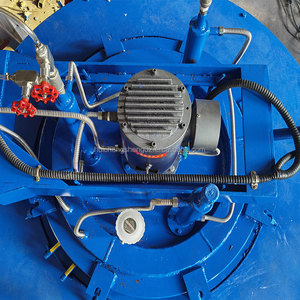

Un panel de control, generalmente operado por PLC o DCS, inhibe la entrada de aire y otros gases al horno de cementación de pozo porque eso podría provocar una explosión. Algunos hornos tienen una puerta a prueba de explosiones que puede soportar hasta tres bares de presión de explosión en su interior.

Los hornos de cementación son muy importantes para el tratamiento térmico y el endurecimiento superficial de los metales ferrosos, especialmente el acero y el hierro. El horno de cementación de pozo se utiliza normalmente para el tratamiento térmico de piezas de trabajo pequeñas y medianas.

Los usos del horno de cementación de pozo incluyen los siguientes:

Otras industrias que utilizan hornos de cementación de pozo incluyen las industrias aeroespacial y de defensa, la industria de producción de petróleo y gas, la industria de fabricación de herramientas y troqueles, las industrias electrónica y eléctrica, y la industria de fabricación de dispositivos médicos, entre otras.

Al comprar un horno de cementación de pozo, los compradores deben investigar algunas características del horno que mejoran la decisión de compra, así como la satisfacción del cliente.

Capacidad

La capacidad del horno demuestra el volumen de piezas metálicas que el horno puede cementar. Por lo tanto, los compradores deben evaluar los volúmenes de las piezas metálicas que pretenden cementar con el horno para sus necesidades industriales. Elija un horno de cementación con capacidad suficiente para manejar las cargas de trabajo necesarias sin crear cuellos de botella.

Control de temperatura

La capacidad de control de temperatura de un horno impacta directamente en la calidad y precisión del proceso de tratamiento térmico. Los compradores deben optar por hornos con sistemas de control de temperatura avanzados y precisos. Además, elija aquellos que puedan proporcionar un calentamiento uniforme en toda la cámara de cementación.

Automatización

Los compradores pueden elegir hornos que poseen características automatizadas como ciclos de cementación preprogramados, ajuste automático de temperatura y registro de datos. Estas funciones simplifican la operación, reducen la intensidad de la mano de obra y aseguran resultados de tratamiento consistentes. Sin embargo, los compradores deben evaluar el nivel de automatización necesario para sus requisitos de producción específicos y considerar opciones que se alineen con su automatización deseada.

Hornos al vacío frente a Hornos Atmosféricos

Un horno de cementación de pozo al vacío elimina la oxidación durante el procesamiento mediante el uso de una bomba de vacío para crear succión dentro de una cámara sellada. Esto da como resultado la ausencia de oxígeno, lo que evita la oxidación y, en consecuencia, produce piezas limpias y de alta calidad. Por otro lado, el horno de cementación de pozo que no está al vacío se basa en una mezcla atmosférica controlada, que normalmente comprende gases como metano e hidrógeno, para facilitar el proceso de cementación mientras se minimiza la exposición al oxígeno. Los compradores deben considerar cuidadosamente las ventajas y desventajas de cada tipo de horno atmosférico al vacío y no al vacío antes de tomar una decisión que coincida con sus necesidades y preferencias específicas.

Construcción del horno

La durabilidad, longevidad y necesidades de mantenimiento del horno de cementación de pozo están significativamente influenciadas por su construcción. Los compradores deben buscar hornos cuyos diseños cumplan con los estándares y regulaciones de la industria. Además, los compradores deben considerar aquellos con construcción de materiales duraderos y de alta calidad para garantizar un rendimiento óptimo.

P1: ¿Cómo se mejorará el rendimiento de un horno de cementación de pozo?

A1: Los usuarios pueden mejorar el rendimiento de su horno de cementación adhiriéndose a los programas de mantenimiento de rutina y asegurando que el horno funcione dentro de los rangos de temperatura requeridos. El uso de agentes de cementación de alta calidad también contribuirá en gran medida a mejorar el rendimiento.

P2: ¿Cuál es la tendencia del mercado de hornos de cementación de pozo?

A2: La tendencia del mercado muestra una creciente demanda de hornos con capacidades de cementación y tratamiento térmico simultáneas. Los hornos que son energéticamente eficientes y tienen un sistema de control programable también tendrán una gran demanda.

P3: ¿Cuáles son los peligros asociados con un horno de cementación de pozo?

A3: Los riesgos cancerígenos de los hornos de cementación de pozo son altos. Estos incluyen la exposición al monóxido de carbono y el potencial de acumulación de gas explosivo dentro de los pozos de cementación. También existe el riesgo de quemaduras por altas temperaturas al manipular o interactuar con los pozos de cementación.

P4: ¿Cuál es el futuro del horno de cementación de pozo?

A4: Si bien el horno de cementación de pozo sigue en uso en la actualidad, su futuro es incierto debido a la antigüedad de muchos hornos. Lo que sí es seguro es que la industria será testigo de una creciente demanda de hornos que tengan características tecnológicas avanzadas, como la automatización, el control de precisión y la integración con otros procesos de fabricación.