(364 productos disponibles)

Un horno de cementación eléctrica es un horno de tratamiento térmico que se utiliza para fines de cementación. La cementación es el proceso de aumentar el contenido de carbono de los materiales, generalmente aceros de bajo carbono y hierro, difundiendo carbono en la superficie del metal para mejorar propiedades como la resistencia al desgaste y la dureza. Existen varios tipos de hornos eléctricos de cementación disponibles, incluyendo los siguientes:

Hornos de cementación eléctricos de banda de malla

Este horno se utiliza para el tratamiento térmico de cementación continuo. Por lo general, tiene una banda móvil compuesta por materiales en forma de red o tiras. El horno de cementación eléctrico de banda de malla presenta un control de temperatura preciso, una cementación uniforme y una alta eficiencia de producción. Es adecuado para el tratamiento térmico de una gran cantidad de piezas que son de pequeño tamaño y también se alimentan continuamente. Las piezas se enfrían rápidamente, lo que garantiza una buena calidad de cementación y protege la estructura de las piezas.

Horno de cementación eléctrico de caja

Este tipo de horno utiliza la electricidad como su potencia de calefacción y cajas como su cámara de cementación. Se utiliza comúnmente para el tratamiento térmico de cementación por lotes de piezas de diversas formas y tamaños. El horno de cementación eléctrico de caja tiene una estructura simple y compacta. Es fácil de operar y mantener. El efecto de cementación de este horno es excelente, pero su eficiencia de producción es relativamente baja; por lo tanto, generalmente se utiliza para tratar lotes pequeños y piezas mixtas.

Hornos de cementación eléctricos al vacío

Este horno utiliza el vacío como medio de cementación y la energía eléctrica como su método de calefacción. Es adecuado para el tratamiento térmico de piezas de precisión de alta calidad que tienen formas complejas. El horno de cementación eléctrico al vacío tiene ventajas como una alta velocidad de cementación, una profundidad de cementación uniforme y una excelente calidad de cementación. Además, el horno eléctrico al vacío no tiene oxidación ni descarburación, lo que mejora la calidad de las piezas. Sin embargo, el horno de cementación eléctrico al vacío es caro y tiene un alto consumo de energía.

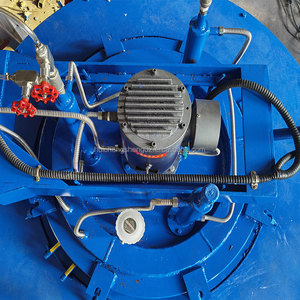

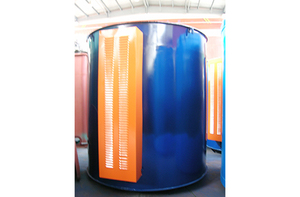

Hornos de cementación eléctricos de carro

El horno de cementación eléctrico de carro es un tipo de equipo de cementación por lotes. Tiene un carro para transportar piezas y una cámara de cementación para llevar a cabo el proceso de cementación. La profundidad de carbonización es el factor principal que determina la resistencia, la tenacidad y la resistencia a la fatiga del material. El horno de cementación eléctrico de carro está diseñado para facilitar la carga y descarga de piezas, lo que lo hace adecuado para volúmenes de producción pequeños a medianos.

La compra de un horno eléctrico para cementación requiere una consideración cuidadosa de varias especificaciones clave que afectan el rendimiento, la capacidad y la idoneidad de la aplicación. Al comprender estos parámetros esenciales, los compradores pueden tomar decisiones informadas al seleccionar un horno de cementación eléctrico para sus necesidades específicas.

Tipo de elemento calefactor

El rendimiento y el rango de temperatura de un horno de cementación eléctrico pueden verse afectados significativamente por los diferentes tipos de elementos calefactores. Los elementos calefactores más comunes incluyen varillas de carburo de silicio, varillas de disiliciuro de molibdeno o elementos tubulares de acero inoxidable. En general, las varillas de carburo de silicio se utilizan ampliamente en los hornos de cementación debido a sus fortalezas a altas temperaturas y resistencia química.

Control de temperatura

La sofisticación y la precisión de un horno de cementación eléctrico dependen en gran medida de los dispositivos de control de temperatura. Los hornos modernos utilizan con frecuencia controladores digitales con capacidad programada para un control preciso de la nucleación y el enfriamiento. Estos controladores programables permiten a los usuarios establecer rangos de temperatura específicos y duraciones de tiempo, lo que permite la automatización para obtener resultados consistentes.

Generación de atmósfera

La descomposición de compuestos orgánicos o la reacción disociativa del metano son métodos que se utilizan con frecuencia para generar la atmósfera de cementación. En algunos hornos, también se puede utilizar una mezcla de propano y etileno. La atmósfera del horno es crucial para carbonizar componentes como el gas de cementación. Para proporcionar un endurecimiento superficial adecuado, debe controlarse estrechamente y cambiarse cuando sea necesario.

Potencial de carbono

La cantidad de carbono que se puede agregar a la superficie del componente se conoce como el potencial de carbono. Los valores del potencial de carbono pueden variar según la atmósfera utilizada, la temperatura del horno y el tiempo que la superficie del componente estuvo expuesta a la atmósfera de cementación. Por lo general, el potencial de carbono existe en un rango de 0,2 a 1,2 por ciento.

Sistema de enfriamiento

El sistema de enfriamiento de un horno de cementación eléctrico es muy crucial para optimizar las tasas de transferencia de calor y minimizar las pérdidas de calor. El diseño seleccionado no solo afecta la eficiencia energética, sino que también impacta en los estándares de cumplimiento de seguridad. Los dos tipos más comunes de sistemas de enfriamiento son el enfriamiento por aire forzado y el método de templado. Al utilizar ventiladores de alta velocidad, el método de enfriamiento por aire forzado promueve la disipación de calor del horno. Este método de templado de baño triple implica sumergir las piezas calientes en un líquido como agua o aceite, enfriándolas directamente, lo que también ayuda a promover la absorción de carbono en el acero.

Aislamiento del horno

En un horno de cementación eléctrico, el aislamiento es importante para la eficiencia térmica y la seguridad. Los aislamientos de alta temperatura, como la fibra cerámica o la placa rígida, se utilizan para mantener el calor dentro del horno. Al limitar la pérdida de calor, esto no solo asegura una distribución uniforme de la temperatura dentro del horno, sino que también reduce el consumo de energía.

Con el cuidado adecuado y los métodos de mantenimiento de rutina, un horno de cementación eléctrico puede mantener la eficiencia de producción con el tiempo con tiempos de inactividad y defectos mínimos.

Piezas de acero cementado endurecido

El tratamiento de cementación de los hornos eléctricos se utiliza principalmente para aumentar el contenido de carbono superficial de los componentes de acero, como las piezas de dientes y ejes, con el fin de mejorar su dureza superficial, resistencia al desgaste y vida útil. El control preciso de la temperatura y el calentamiento uniforme de los hornos eléctricos lo hacen ideal para el tratamiento térmico de cementación.

Endurecimiento superficial de componentes mecánicos

Los hornos de cementación eléctricos también se utilizan para el endurecimiento superficial de componentes mecánicos, como engranajes, cojinetes, ejes, etc. La cementación aumenta la dureza de la capa exterior de estos componentes, proporcionando una excelente resistencia al desgaste, mientras que la capa interior conserva una buena tenacidad y ductilidad, mejorando así su vida útil y confiabilidad a la fatiga.

Cementación de precisión de piezas de alto valor

Para piezas metálicas de alto valor, como piezas de máquinas de precisión, componentes de herramientas, etc., la cementación individual de hornos eléctricos proporciona un entorno de cementación óptimo. Esto protege estas piezas de la oxidación no deseada u otros daños superficiales durante el proceso de cementación, mejorando su calidad y rendimiento.

Cementación masiva de piezas de producción

El horno de cementación eléctrico tiene una alta capacidad de producción. Esto permite la cementación masiva de piezas de producción, como piezas de transmisión automotriz, piezas de transmisión de motocicletas, etc. La calidad de cementación uniforme garantiza una calidad de producto estable, satisfaciendo los requisitos de producción a gran escala de las empresas.

Cementación de atmósfera especial

La capacidad de personalización de los hornos de cementación eléctricos permite que se produzcan atmósferas especiales para la cementación, como la descomposición del amoníaco, en el horno. Esto satisface los requisitos específicos del proceso de diferentes industrias y mejora el nivel tecnológico de la producción de tratamiento térmico.

Considere los siguientes consejos al elegir el horno eléctrico adecuado para el tratamiento de cementación de piezas.

Capacidad y tamaño

Investigue cuántas o qué tan grandes pueden ser las piezas que puede tratar el horno de cementación industrial. Elija un horno que pueda manejar la cantidad o el tamaño de las piezas para las necesidades de la industria. Ayuda a evitar cualquier problema de capacidad que eventualmente podría aumentar los costos o reducir la eficiencia.

Control de la composición del gas

Un control preciso sobre la composición y el flujo del gas de cementación es crucial para lograr la penetración de carbono deseada en las piezas. Esto incluye tener opciones adaptables para gases de cementación como propano y etileno o incluso métodos como la cementación líquida o el gas endotérmico. La variedad de configuraciones de control permite a las empresas elegir la mejor atmósfera de cementación para sus necesidades únicas.

Control de temperatura

El rango de temperatura de cementación recomendado está entre 850-950ºC. Sin embargo, la temperatura ideal puede variar según el tipo de acero y la dureza superficial deseada. Por lo tanto, es importante elegir un horno que permita un control preciso de la temperatura. Un sistema de control programable debe permitir a los usuarios establecer y monitorear la temperatura durante el proceso de cementación. Como resultado, esto puede mejorar la calidad y la reproducibilidad del tratamiento y proteger las piezas valiosas de posibles daños causados por temperaturas inadecuadas.

Tipo de horno

Las industrias tienen la opción entre hornos de pozo, al vacío y atmosféricos, cada uno con ventajas distintas. Por ejemplo, los hornos de pozo son compactos y sencillos. Los hornos al vacío ofrecen un entorno limpio que evita la oxidación, y los hornos atmosféricos son convencionales y rentables. Elija un tipo particular de horno que mejor satisfaga las necesidades de diseño y rendimiento de la industria.

Garantía y atención al cliente

Seleccione un proveedor que ofrezca una garantía integral para los hornos y servicios de atención al cliente confiables. Esto garantiza protección y asistencia en caso de cualquier problema o mantenimiento necesario durante el proceso de cementación.

P1: ¿Cómo realiza la cementación un horno de cementación eléctrico?

R1: En general, el proceso de cementación tiene lugar en un entorno controlado. Los materiales ricos en carbono, como el monóxido de carbono o el gas natural, se utilizan típicamente como medios de cementación. La temperatura del horno se eleva entre 850-1150 °C para permitir que el carbono se difunda en la superficie de las piezas metálicas durante un cierto período.

P2: ¿Cuánto tiempo tarda la cementación en un horno eléctrico?

R2: La duración de la cementación en un horno eléctrico puede variar de unas pocas horas a varios días, dependiendo de factores como la temperatura, la concentración de carbono, el tamaño de la pieza y la profundidad de carbono deseada. Típicamente, a altas temperaturas, la cementación puede tardar unas pocas horas a 30 minutos para una penetración de carbono superficial, mientras que a temperaturas más bajas, puede tardar varias horas o incluso días para una penetración de carbono más profunda.

P3: ¿Aumenta la dureza la cementación?

R3: Sí, la cementación aumenta la dureza superficial de las piezas. La difusión de carbono en la superficie hace que las piezas sean más duraderas y resistentes al desgaste, mejorando así su rendimiento.

P4: ¿Cuáles son las ventajas de los hornos eléctricos?

R4: Las principales ventajas de los hornos de cementación eléctricos son la ausencia de gases de combustión y emisiones contaminantes, lo que facilita el cumplimiento de las normas ambientales. Además, los hornos eléctricos permiten un control preciso de la temperatura, lo que permite obtener resultados consistentes y repetibles, y, de nuevo, se pueden alcanzar temperaturas muy altas.