All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(5 productos disponibles)

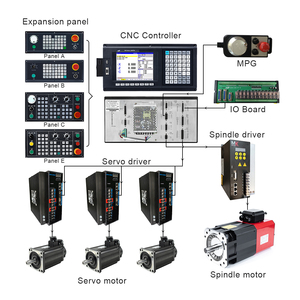

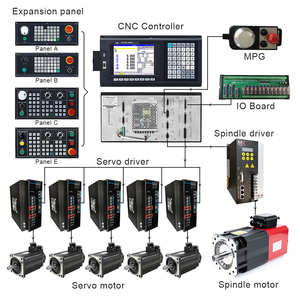

Un sistema de control de enrutador CNC es el cerebro de una máquina de enrutador CNC, ya que se encarga de dirigir la máquina para que realice los cortes y grabados según el diseño proporcionado. Hay varios tipos de sistemas de control de enrutadores:

Sistema de Control CNC basado en PC:

El sistema de control de un enrutador CNC suele gestionarse mediante un sistema informático que utiliza software especializado para dirigir los movimientos de la máquina. Este software convierte los archivos de diseño en código que indica al enrutador qué cortar y cómo moverse. El uso de un PC en el sistema permite un control altamente complejo y detallado de los movimientos del enrutador y la capacidad de manejar diseños intrincados. El sistema de control del enrutador CNC con una interfaz de usuario de pantalla táctil es simple y claro. Permite a los usuarios monitorizar y gestionar eficazmente el proceso de enrutamiento, asegurando un control preciso de la operación. El sistema de control basado en PC permite una forma cómoda y fácil de usar para gestionar las tareas de enrutamiento desde una unidad central.

Sistema de Control CNC de Código G:

Un sistema de control de enrutador CNC que utiliza el código G como lenguaje de programación permite dar instrucciones precisas a la máquina en un formato estandarizado. Este tipo de sistema suele tener una interfaz de usuario con una pantalla que proporciona una forma sencilla e intuitiva para que el operador introduzca comandos y monitorice las acciones del enrutador. El uso del código G permite un control exacto de los movimientos del enrutador, la velocidad y las instrucciones de corte, lo que permite a la máquina realizar tareas complejas con gran precisión.

Control centralizado frente a control distribuido:

Un sistema de control centralizado significa que la máquina de enrutador CNC se controla desde un único punto central o controlador. Por el contrario, un sistema de control distribuido tiene varios controladores que trabajan juntos para gestionar la máquina. Con un sistema de control centralizado, todos los componentes de control están en un solo lugar, lo que hace que sea más sencillo y fácil de gestionar. Por otro lado, un sistema de control distribuido extiende las partes de control a diferentes ubicaciones a lo largo de la máquina. Ambos sistemas permiten que el enrutador CNC se dirija para realizar cortes y formas precisos según sea necesario.

Sistema de Control CNC de código abierto:

Un sistema de control CNC de código abierto permite a los usuarios modificar y personalizar libremente su software y funciones. Esto les da a los usuarios un mayor control y flexibilidad para adaptar el sistema a sus necesidades. Este tipo de sistema de control permite a los usuarios adaptar las capacidades y funciones de la máquina de enrutamiento CNC para que se adapten a aplicaciones o preferencias específicas, mejorando la personalización y la usabilidad.

Máquinas CNC compatibles:

El sistema de control del enrutador está generalmente diseñado para trabajar con varios tipos de enrutadores CNC, como enrutadores CNC de madera, enrutadores CNC multifuncionales, etc.

Interfaz de operación:

Suele tener una interfaz fácil de usar que permite al operador controlar el enrutador con toques de dedo u otras acciones. La interfaz puede ofrecer funciones como selección de archivos, configuración de parámetros, monitorización del estado de la máquina y mucho más.

Métodos de conexión:

Los sistemas de control de enrutadores CNC suelen utilizar diferentes métodos de conexión para enlazar con un ordenador u otros dispositivos de control. Esto puede incluir USB, Ethernet, Wi-Fi y otras opciones.

Formatos de archivo admitidos:

El sistema de control suele admitir la importación de archivos de diseño en formatos específicos, que pueden incluir DXF, código G y otros formatos de archivo. Esto permite al usuario utilizar diferentes programas de diseño para crear el modelo deseado y luego convertirlo en un archivo que el sistema de control pueda leer.

Parámetros de la máquina:

Un controlador de enrutador CNC permite a los usuarios configurar y modificar varios parámetros de la máquina, incluida la velocidad de corte, la velocidad de avance, la configuración de la trayectoria de la herramienta y mucho más. Estos parámetros son cruciales para lograr la calidad y la eficiencia de mecanizado deseadas.

Retroalimentación y monitorización:

El sistema de control puede proporcionar retroalimentación y monitorización en tiempo real del estado de funcionamiento de la máquina, como la posición actual, la velocidad, los fallos y mucho más. Esto permite al operador hacer un seguimiento del estado de funcionamiento de la máquina y tomar medidas oportunas si surge algún problema.

Funciones de red:

Algunos sistemas de control de enrutadores CNC avanzados pueden ofrecer capacidades de red, como monitorización y control remotos, recopilación y análisis de datos, actualizaciones de software y mucho más. Estas características proporcionan mayor comodidad y flexibilidad para las aplicaciones industriales.

Limpieza regular:

Limpie periódicamente la superficie y las áreas de funcionamiento del sistema de control para eliminar el polvo y los residuos, mejorando el efecto de disipación del calor. Evite el uso de líquidos o disolventes para garantizar la seguridad eléctrica.

Comprobación de conexiones:

Compruebe periódicamente las conexiones del sistema de control, incluidos los cables de comunicación y los cables de alimentación, para asegurarse de que están firmes y no dañados, evitando problemas de comunicación o alimentación.

Actualizaciones de software:

Si el sistema de control admite actualizaciones de software, siga las instrucciones del fabricante para actualizar el software del sistema. Las actualizaciones de software pueden mejorar la estabilidad y el rendimiento del sistema y corregir errores conocidos.

Copia de seguridad de datos:

Realice periódicamente copias de seguridad de los datos y archivos de configuración del sistema para preservar los parámetros y la configuración importantes de mecanizado. En caso de fallo del sistema o pérdida de datos, restaure los archivos de copia de seguridad.

Preste atención a la disipación del calor:

Asegúrese de que el sistema de control tiene una disipación de calor adecuada. Evite exponerlo a altas temperaturas o a entornos mal ventilados durante un período prolongado. Mantenga una temperatura estable para proteger la longevidad del dispositivo.

Familiarícese con el manual:

Al realizar el mantenimiento o la reparación del sistema de control del enrutador CNC, consulte el manual del fabricante y siga los procedimientos y precauciones de mantenimiento especificados. Esto garantiza el correcto funcionamiento y evita dañar el dispositivo.

El sistema de control de enrutador CNC tiene una amplia gama de aplicaciones en diversas industrias. En la carpintería, por ejemplo, estos sistemas se utilizan para cortar diferentes tipos de madera con gran precisión. Los enrutadores CNC crean patrones, diseños y juntas intrincados en estructuras de madera con velocidad y precisión.

En la industria de la publicidad y la señalización, los sistemas de control CNC se utilizan para fabricar letreros y paneles publicitarios. Se utilizan para cortar y grabar materiales como acrílicos y aluminio en letras y formas. Esto crea diseños precisos y complejos que son fáciles de leer desde lejos.

Los enrutadores CNC con controladores 3D se pueden utilizar en la industria de la arquitectura para crear modelos a escala de edificios y paisajes. Esto permite a los arquitectos o diseñadores visualizar su trabajo en una representación tridimensional. Los enrutadores CNC también ayudan en la creación de moldes para proyectos de construcción.

En la industria del metal, el sistema de control de enrutador CNC se utiliza para cortar y grabar diferentes tipos de metal como aluminio, latón o cobre. Las láminas de metal se cortan en las formas deseadas para la construcción de componentes utilizando diseños y perfiles elaborados.

Los enrutadores CNC con un controlador ATC también se pueden utilizar en la industria aeroespacial. Se utilizan para dar forma y enrutar materiales ligeros y rígidos como composites y aluminio. Estos materiales se utilizan normalmente en los interiores de los aviones, el fuselaje y los componentes estructurales.

Los creativos de la industria de la joyería también utilizan sistemas de control de enrutadores CNC para grabar y cortar piezas de joyería intrincadas, incluyendo anillos y pulseras.

Los enrutadores CNC también se pueden utilizar para grabar trofeos y premios hechos de diferentes materiales, incluidos vidrio, cristal y mármol. El sistema también se puede utilizar para personalizar una pieza sólida de material cortando fácilmente a través de ella con un alto nivel de precisión.

Por último, los enrutadores CNC se utilizan comúnmente en la industria del mueble para crear piezas de mobiliario como estantes y armarios. El sistema es ideal para rutinas como taladrar, tallar y cortar varios tipos de materiales para muebles como MDF, Ply Designs y madera maciza.

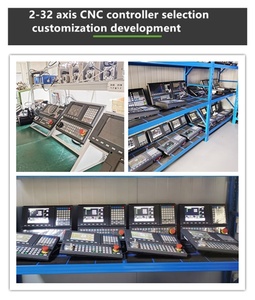

Invertir en el sistema de control CNC adecuado puede tener un impacto significativo en el rendimiento de una máquina CNC y, en consecuencia, en la productividad. Estos son algunos factores que los compradores de empresas deben considerar al elegir un sistema de control de enrutador CNC.

Compatibilidad

La compatibilidad entre el sistema de control y el enrutador es clave para garantizar un funcionamiento óptimo. Un sistema incompatible podría obstaculizar el rendimiento y limitar las capacidades. Por lo tanto, los usuarios deben considerar factores como el hardware de la máquina y sus protocolos de comunicación.

Interfaz de usuario y software

Una interfaz fácil de usar es importante, ya que afecta la facilidad de uso y la productividad. Debe presentar una pantalla gráfica intuitiva que permita a los usuarios visualizar y manipular el diseño de la pieza de trabajo con configuraciones fácilmente configurables. Además, se deben tener en cuenta las capacidades de software del sistema de control. Por ejemplo, el sistema debe admitir diferentes tipos de archivos y poseer funciones de edición versátiles.

Posibilidad de expansión y actualización del sistema

La capacidad de actualizar y ampliar el sistema de control del enrutador es esencial para proteger la máquina a futuro. A medida que los avances tecnológicos siguen evolucionando, surgirá la necesidad de adaptar y mejorar los sistemas existentes. Por lo tanto, comprar un sistema de control que tenga el potencial de actualizaciones y características adicionales es una inversión que vale la pena.

Red y asistencia técnica

Tenga en cuenta la disponibilidad de asistencia técnica, así como los recursos de red al elegir un sistema de control CNC. Un usuario de enrutador puede eventualmente necesitar ayuda con la resolución de problemas, el mantenimiento del sistema o incluso las actualizaciones de software. Por lo tanto, optar por un fabricante que ofrezca asistencia técnica receptiva garantizará que los usuarios reciban soluciones oportunas a cualquier problema que pueda surgir.

Consideraciones presupuestarias

Los compradores de empresas a menudo se enfrentan al reto de equilibrar el rendimiento y el coste al elegir un sistema de control de enrutador CNC. Si bien es importante optar por un sistema que satisfaga las necesidades de una empresa, las limitaciones presupuestarias también juegan un papel importante en la determinación de lo que finalmente se selecciona. Afortunadamente, hay varias opciones disponibles en diferentes rangos de precios. Los compradores de empresas pueden elegir un sistema adecuado a las necesidades específicas de su aplicación y su presupuesto.

P: ¿Cómo funciona un controlador de enrutador CNC?

R: Un controlador de enrutador CNC conecta un ordenador de trabajo al enrutador y convierte los archivos de diseño digital en movimientos físicos del enrutador. Recibe el archivo de diseño, traduce la información en comandos que el enrutador entiende y envía los comandos al enrutador, controlando su dirección, velocidad y cambios de herramienta según sea necesario para crear el objeto o diseño deseado.

P: ¿Qué software se utiliza para los enrutadores CNC?

R: Los enrutadores CNC utilizan software CAD (Diseño Asistido por Ordenador), CAM (Fabricación Asistida por Ordenador) y software de anidamiento. Estos son programas de software de diseño que ayudan a los usuarios a crear y traducir diseños y patrones complejos para su uso en fabricación y enrutamiento.

P: ¿El enrutador CNC requiere un sistema de aspiración de polvo?

R: Sí, un sistema de aspiración de polvo es importante para un enrutador CNC. El enrutador genera una cantidad significativa de polvo y residuos mientras corta y fresa materiales. Un sistema de aspiración de polvo ayuda a eliminar este polvo en tiempo real, manteniendo limpia el área de trabajo de la máquina y evitando la acumulación de residuos en el enrutador y sus componentes.

Al mantener limpio el enrutador y sus piezas, un sistema de aspiración de polvo ayuda a mantener el rendimiento de la herramienta, prolongar su vida útil y mejorar la calidad de los cortes. También mejora la seguridad al evitar la posible ignición del polvo y mantener el entorno del taller libre de polvo excesivo.

Un sistema de control de enrutador CNC es el cerebro de una máquina de enrutador CNC, ya que se encarga de dirigir la máquina para que realice los cortes y grabados según el diseño proporcionado. Hay varios tipos de sistemas de control de enrutadores:

Sistema de Control CNC basado en PC:

El sistema de control de un enrutador CNC suele gestionarse mediante un sistema informático que utiliza software especializado para dirigir los movimientos de la máquina. Este software convierte los archivos de diseño en código que indica al enrutador qué cortar y cómo moverse. El uso de un PC en el sistema permite un control altamente complejo y detallado de los movimientos del enrutador y la capacidad de manejar diseños intrincados. El sistema de control del enrutador CNC con una interfaz de usuario de pantalla táctil es simple y claro. Permite a los usuarios monitorizar y gestionar eficazmente el proceso de enrutamiento, asegurando un control preciso de la operación. El sistema de control basado en PC permite una forma cómoda y fácil de usar para gestionar las tareas de enrutamiento desde una unidad central.

Sistema de Control CNC de Código G:

Un sistema de control de enrutador CNC que utiliza el código G como lenguaje de programación permite dar instrucciones precisas a la máquina en un formato estandarizado. Este tipo de sistema suele tener una interfaz de usuario con una pantalla que proporciona una forma sencilla e intuitiva para que el operador introduzca comandos y monitorice las acciones del enrutador. El uso del código G permite un control exacto de los movimientos del enrutador, la velocidad y las instrucciones de corte, lo que permite a la máquina realizar tareas complejas con gran precisión.

Control centralizado frente a control distribuido:

Un sistema de control centralizado significa que la máquina de enrutador CNC se controla desde un único punto central o controlador. Por el contrario, un sistema de control distribuido tiene varios controladores que trabajan juntos para gestionar la máquina. Con un sistema de control centralizado, todos los componentes de control están en un solo lugar, lo que hace que sea más sencillo y fácil de gestionar. Por otro lado, un sistema de control distribuido extiende las partes de control a diferentes ubicaciones a lo largo de la máquina. Ambos sistemas permiten que el enrutador CNC se dirija para realizar cortes y formas precisos según sea necesario.

Sistema de Control CNC de código abierto:

Un sistema de control CNC de código abierto permite a los usuarios modificar y personalizar libremente su software y funciones. Esto les da a los usuarios un mayor control y flexibilidad para adaptar el sistema a sus necesidades. Este tipo de sistema de control permite a los usuarios adaptar las capacidades y funciones de la máquina de enrutamiento CNC para que se adapten a aplicaciones o preferencias específicas, mejorando la personalización y la usabilidad.

Máquinas CNC compatibles:

El sistema de control del enrutador está generalmente diseñado para trabajar con varios tipos de enrutadores CNC, como enrutadores CNC de madera, enrutadores CNC multifuncionales, etc.

Interfaz de operación:

Suele tener una interfaz fácil de usar que permite al operador controlar el enrutador con toques de dedo u otras acciones. La interfaz puede ofrecer funciones como selección de archivos, configuración de parámetros, monitorización del estado de la máquina y mucho más.

Métodos de conexión:

Los sistemas de control de enrutadores CNC suelen utilizar diferentes métodos de conexión para enlazar con un ordenador u otros dispositivos de control. Esto puede incluir USB, Ethernet, Wi-Fi y otras opciones.

Formatos de archivo admitidos:

El sistema de control suele admitir la importación de archivos de diseño en formatos específicos, que pueden incluir DXF, código G y otros formatos de archivo. Esto permite al usuario utilizar diferentes programas de diseño para crear el modelo deseado y luego convertirlo en un archivo que el sistema de control pueda leer.

Parámetros de la máquina:

Un controlador de enrutador CNC permite a los usuarios configurar y modificar varios parámetros de la máquina, incluida la velocidad de corte, la velocidad de avance, la configuración de la trayectoria de la herramienta y mucho más. Estos parámetros son cruciales para lograr la calidad y la eficiencia de mecanizado deseadas.

Retroalimentación y monitorización:

El sistema de control puede proporcionar retroalimentación y monitorización en tiempo real del estado de funcionamiento de la máquina, como la posición actual, la velocidad, los fallos y mucho más. Esto permite al operador hacer un seguimiento del estado de funcionamiento de la máquina y tomar medidas oportunas si surge algún problema.

Funciones de red:

Algunos sistemas de control de enrutadores CNC avanzados pueden ofrecer capacidades de red, como monitorización y control remotos, recopilación y análisis de datos, actualizaciones de software y mucho más. Estas características proporcionan mayor comodidad y flexibilidad para las aplicaciones industriales.

Limpieza regular:

Limpie periódicamente la superficie y las áreas de funcionamiento del sistema de control para eliminar el polvo y los residuos, mejorando el efecto de disipación del calor. Evite el uso de líquidos o disolventes para garantizar la seguridad eléctrica.

Comprobación de conexiones:

Compruebe periódicamente las conexiones del sistema de control, incluidos los cables de comunicación y los cables de alimentación, para asegurarse de que están firmes y no dañados, evitando problemas de comunicación o alimentación.

Actualizaciones de software:

Si el sistema de control admite actualizaciones de software, siga las instrucciones del fabricante para actualizar el software del sistema. Las actualizaciones de software pueden mejorar la estabilidad y el rendimiento del sistema y corregir errores conocidos.

Copia de seguridad de datos:

Realice periódicamente copias de seguridad de los datos y archivos de configuración del sistema para preservar los parámetros y la configuración importantes de mecanizado. En caso de fallo del sistema o pérdida de datos, restaure los archivos de copia de seguridad.

Preste atención a la disipación del calor:

Asegúrese de que el sistema de control tiene una disipación de calor adecuada. Evite exponerlo a altas temperaturas o a entornos mal ventilados durante un período prolongado. Mantenga una temperatura estable para proteger la longevidad del dispositivo.

Familiarícese con el manual:

Al realizar el mantenimiento o la reparación del sistema de control del enrutador CNC, consulte el manual del fabricante y siga los procedimientos y precauciones de mantenimiento especificados. Esto garantiza el correcto funcionamiento y evita dañar el dispositivo.

El sistema de control de enrutador CNC tiene una amplia gama de aplicaciones en diversas industrias. En la carpintería, por ejemplo, estos sistemas se utilizan para cortar diferentes tipos de madera con gran precisión. Los enrutadores CNC crean patrones, diseños y juntas intrincados en estructuras de madera con velocidad y precisión.

En la industria de la publicidad y la señalización, los sistemas de control CNC se utilizan para fabricar letreros y paneles publicitarios. Se utilizan para cortar y grabar materiales como acrílicos y aluminio en letras y formas. Esto crea diseños precisos y complejos que son fáciles de leer desde lejos.

Los enrutadores CNC con controladores 3D se pueden utilizar en la industria de la arquitectura para crear modelos a escala de edificios y paisajes. Esto permite a los arquitectos o diseñadores visualizar su trabajo en una representación tridimensional. Los enrutadores CNC también ayudan en la creación de moldes para proyectos de construcción.

En la industria del metal, el sistema de control de enrutador CNC se utiliza para cortar y grabar diferentes tipos de metal como aluminio, latón o cobre. Las láminas de metal se cortan en las formas deseadas para la construcción de componentes utilizando diseños y perfiles elaborados.

Los enrutadores CNC con un controlador ATC también se pueden utilizar en la industria aeroespacial. Se utilizan para dar forma y enrutar materiales ligeros y rígidos como composites y aluminio. Estos materiales se utilizan normalmente en los interiores de los aviones, el fuselaje y los componentes estructurales.

Los creativos de la industria de la joyería también utilizan sistemas de control de enrutadores CNC para grabar y cortar piezas de joyería intrincadas, incluyendo anillos y pulseras.

Los enrutadores CNC también se pueden utilizar para grabar trofeos y premios hechos de diferentes materiales, incluidos vidrio, cristal y mármol. El sistema también se puede utilizar para personalizar una pieza sólida de material cortando fácilmente a través de ella con un alto nivel de precisión.

Por último, los enrutadores CNC se utilizan comúnmente en la industria del mueble para crear piezas de mobiliario como estantes y armarios. El sistema es ideal para rutinas como taladrar, tallar y cortar varios tipos de materiales para muebles como MDF, Ply Designs y madera maciza.

Invertir en el sistema de control CNC adecuado puede tener un impacto significativo en el rendimiento de una máquina CNC y, en consecuencia, en la productividad. Estos son algunos factores que los compradores de empresas deben considerar al elegir un sistema de control de enrutador CNC.

Compatibilidad

La compatibilidad entre el sistema de control y el enrutador es clave para garantizar un funcionamiento óptimo. Un sistema incompatible podría obstaculizar el rendimiento y limitar las capacidades. Por lo tanto, los usuarios deben considerar factores como el hardware de la máquina y sus protocolos de comunicación.

Interfaz de usuario y software

Una interfaz fácil de usar es importante, ya que afecta la facilidad de uso y la productividad. Debe presentar una pantalla gráfica intuitiva que permita a los usuarios visualizar y manipular el diseño de la pieza de trabajo con configuraciones fácilmente configurables. Además, se deben tener en cuenta las capacidades de software del sistema de control. Por ejemplo, el sistema debe admitir diferentes tipos de archivos y poseer funciones de edición versátiles.

Posibilidad de expansión y actualización del sistema

La capacidad de actualizar y ampliar el sistema de control del enrutador es esencial para proteger la máquina a futuro. A medida que los avances tecnológicos siguen evolucionando, surgirá la necesidad de adaptar y mejorar los sistemas existentes. Por lo tanto, comprar un sistema de control que tenga el potencial de actualizaciones y características adicionales es una inversión que vale la pena.

Red y asistencia técnica

Tenga en cuenta la disponibilidad de asistencia técnica, así como los recursos de red al elegir un sistema de control CNC. Un usuario de enrutador puede eventualmente necesitar ayuda con la resolución de problemas, el mantenimiento del sistema o incluso las actualizaciones de software. Por lo tanto, optar por un fabricante que ofrezca asistencia técnica receptiva garantizará que los usuarios reciban soluciones oportunas a cualquier problema que pueda surgir.

Consideraciones presupuestarias

Los compradores de empresas a menudo se enfrentan al reto de equilibrar el rendimiento y el coste al elegir un sistema de control de enrutador CNC. Si bien es importante optar por un sistema que satisfaga las necesidades de una empresa, las limitaciones presupuestarias también juegan un papel importante en la determinación de lo que finalmente se selecciona. Afortunadamente, hay varias opciones disponibles en diferentes rangos de precios. Los compradores de empresas pueden elegir un sistema adecuado a las necesidades específicas de su aplicación y su presupuesto.

P: ¿Cómo funciona un controlador de enrutador CNC?

R: Un controlador de enrutador CNC conecta un ordenador de trabajo al enrutador y convierte los archivos de diseño digital en movimientos físicos del enrutador. Recibe el archivo de diseño, traduce la información en comandos que el enrutador entiende y envía los comandos al enrutador, controlando su dirección, velocidad y cambios de herramienta según sea necesario para crear el objeto o diseño deseado.

P: ¿Qué software se utiliza para los enrutadores CNC?

R: Los enrutadores CNC utilizan software CAD (Diseño Asistido por Ordenador), CAM (Fabricación Asistida por Ordenador) y software de anidamiento. Estos son programas de software de diseño que ayudan a los usuarios a crear y traducir diseños y patrones complejos para su uso en fabricación y enrutamiento.

P: ¿El enrutador CNC requiere un sistema de aspiración de polvo?

R: Sí, un sistema de aspiración de polvo es importante para un enrutador CNC. El enrutador genera una cantidad significativa de polvo y residuos mientras corta y fresa materiales. Un sistema de aspiración de polvo ayuda a eliminar este polvo en tiempo real, manteniendo limpia el área de trabajo de la máquina y evitando la acumulación de residuos en el enrutador y sus componentes.

Al mantener limpio el enrutador y sus piezas, un sistema de aspiración de polvo ayuda a mantener el rendimiento de la herramienta, prolongar su vida útil y mejorar la calidad de los cortes. También mejora la seguridad al evitar la posible ignición del polvo y mantener el entorno del taller libre de polvo excesivo.