(6093 productos disponibles)

Algunos cabezales de perforación convencionales, como los USHydrives y Laird Top Drives, tienen una forma estándar de funcionamiento. Por lo general, cuentan con un motor eléctrico que impulsa directamente el tubo, una caja de cambios, un panel de control y algunos sensores para su funcionamiento. Sin embargo, están surgiendo nuevos tipos de unidades que funcionan de manera diferente y ofrecen un mejor rendimiento y eficiencia que los modelos antiguos.

Cabezales de perforación híbridos:

Los cabezales de perforación híbridos combinan motores eléctricos y convertidores de par para ofrecer opciones flexibles de transmisión de potencia. El motor eléctrico proporciona potencia de accionamiento directo para las actividades de perforación normales. Los convertidores de par pueden cambiar la cantidad de potencia que proporcionan en función de la situación de perforación. Esto les permite ajustar mejor la velocidad y el par del motor que algunos otros métodos. El uso conjunto de un motor eléctrico y un convertidor de par en los cabezales de perforación híbridos puede proporcionar la cantidad adecuada de potencia para diferentes tipos de trabajos de perforación mediante la conexión eléctrica y mecánica del motor y el convertidor.

Unidades de fricción:

Las unidades de fricción utilizan la fricción mecánica entre discos rotatorios para hacer girar el tubo de perforación. Emplean una pila de discos con una superficie tratada que agarra el tubo de perforación, transmitiendo la fuerza de rotación. Si bien en el pasado proporcionaban rangos de par y velocidad altos, las unidades de fricción se enfrentaban a problemas como el desgaste de los discos, el sobrecalentamiento y el agarre inconsistente. Estos desafíos llevaron a la disminución de los sistemas de accionamiento por fricción a medida que tecnologías como los accionamientos directos y los convertidores de par se hicieron cargo debido a su mayor confiabilidad, eficiencia y menores necesidades de mantenimiento.

Accionamientos directos:

En un sistema de accionamiento directo, un motor eléctrico envía potencia directamente a otra pieza de equipo sin necesidad de un elemento de conexión como una caja de cambios. Esto significa una transferencia de energía más eficiente y menos piezas adicionales en la máquina. Las cajas de cambios se utilizan a menudo para ayudar a controlar las velocidades y los niveles de par, pero algunos diseños de cabezal de perforación omiten la caja de cambios y utilizan accionamientos directos en su lugar. Dependen del motor eléctrico para impulsar las cosas más rápido directamente y proporcionar potencia de rotación de forma más sencilla que a través de múltiples piezas mecánicas interconectadas. Un accionamiento directo tiene menos componentes que una configuración típica de motor y caja de cambios, lo que se considera que lo hace más eficiente.

Unidades con engranajes:

Un sistema de accionamiento con engranajes es diferente de los accionamientos directos porque utiliza una caja de cambios para cambiar las velocidades y los niveles de par. La caja de cambios actúa como intermediario, conectando el motor de accionamiento y el tubo de perforación mediante engranajes en su interior. Estos engranajes pueden alterar la velocidad a la que el motor hace girar las cosas, ofreciendo una mayor variedad de velocidad y fuerza que una conexión directa. Algunos diseños todavía emplean cajas de cambios para proporcionar diferentes opciones de velocidad y par, en contraste con los métodos de accionamiento directo que vinculan directamente el motor y el tubo de perforación sin necesidad de más piezas para hacerlo. Los sistemas de engranajes funcionan como un puente entre el motor y lo que se gira.

Comprender las especificaciones del sistema de accionamiento del cabezal de perforación ayuda a saber qué lo hace único y eficiente. Además, conocer los requisitos de mantenimiento es crucial para la longevidad y el rendimiento óptimo.

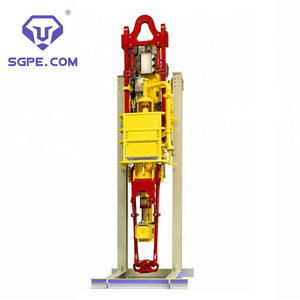

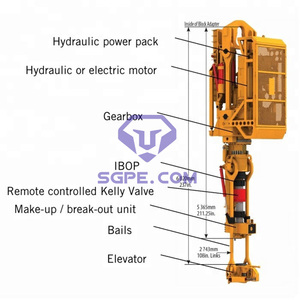

Componentes

Las cuerdas o ejes suelen tener un diámetro de 3 a 8 pulgadas. El tubo de perforación suele tener un diámetro de 2 a 3 pulgadas y viene en longitudes de 30 a 40 pies. El sistema del cabezal de perforación se conecta a través de conexiones roscadas conocidas como conexiones del tubo de perforación. El sistema rotatorio en un sistema del cabezal de perforación puede variar en diseño y función. Algunos diseños utilizan motores eléctricos potentes, mientras que otros utilizan motores hidráulicos.

Una cuerda es un conjunto de tubos o ejes interconectados que trabajan juntos. Los ejes de potencia transmiten el par del motor para hacer girar el taladro. Los subconjuntos son las unidades de conexión entre las cuerdas y los tubos.

Capacidad y potencia

El sistema del cabezal de perforación puede manejar entre 50.000 y 100.000 libras de peso durante las operaciones de perforación. Las clasificaciones de potencia varían de 500 a 1.000 caballos de fuerza. La generación de par para la perforación varía de 20.000 a 100.000 libras-pie, dependiendo del motor. Las velocidades pueden ir de 0 a 120 RPM, dependiendo del diseño del motor y las necesidades de perforación.

Mantenimiento preventivo

Siga las pautas del fabricante para las inspecciones de rutina y los programas de servicio. Buscar protección del tubo de perforación, el estado físico de las áreas de los componentes y la fatiga y el desgaste, ayudará en gran medida a prolongar la vida útil del sistema del cabezal de perforación. Lubrique regularmente todas las piezas móviles para reducir la fricción. Mantenga los límites de par y peso adecuados durante las operaciones de perforación. Asegúrese de que el sistema del cabezal de perforación esté correctamente alineado y equilibrado para evitar tensiones y esfuerzos indebidos en los componentes.

Reparación

Utilice piezas OEM para cualquier reparación para mantener la integridad y el rendimiento del sistema del cabezal de perforación. Si se produce algún daño, contrate los servicios de técnicos experimentados para realizar las reparaciones. Lleve un registro detallado de todas las actividades de mantenimiento y reparación.

Perforación en aguas profundas en alta mar

Debido a su eficiencia y seguridad, los sistemas de cabezal de perforación son equipos estándar para la perforación en aguas profundas en alta mar. Proporcionan un control preciso de las tasas de perforación y el par en condiciones submarinas desafiantes.

Perforación en tierra

Los sistemas de cabezal de perforación también se utilizan ampliamente en la perforación vertical en tierra. Garantizan una perforación eficiente y rápida en diversas formaciones geológicas.

Perforación de alcance extendido

Los sistemas de cabezal de perforación sobresalen en la perforación horizontal de alcance extendido, permitiendo el control de la perforación en secciones horizontales distantes. Esto es especialmente importante para acceder a yacimientos de petróleo y gas remotos.

Perforación horizontal

Los cabezales de perforación también se aplican ampliamente en las operaciones de perforación horizontal. Facilitan el control preciso de la inclinación y el azimut mientras se mantiene la perforación a alta velocidad.

Plataformas de pozos múltiples

La perforación de plataformas de pozos múltiples se refiere a la técnica de perforar simultáneamente varios pozos desde una sola ubicación en la superficie. Este método puede aumentar significativamente la productividad de la perforación y reducir los costos. Los sistemas de cabezal de perforación son invaluables en la perforación de plataformas de pozos múltiples. Facilitan la perforación rápida y precisa de múltiples pozos al tiempo que garantizan un excelente control sobre la trayectoria del pozo.

Explotación de yacimientos no convencionales

Los sistemas de cabezal de perforación juegan un papel importante en la recuperación de recursos de yacimientos no convencionales, como el petróleo y gas de esquisto. Proporcionan el control preciso requerido para la perforación de pozos direccionales complejos.

Perforación con requisitos de alta precisión

En operaciones de perforación de alta precisión controladas con precisión, como los pozos de medición geológica o los pozos de contención, a menudo se utilizan sistemas de cabezal de perforación. Proporcionan posicionamiento de alta precisión y perforación estable.

Cuando se trata de seleccionar un cabezal de perforación adecuado para la plataforma, se deben considerar algunos parámetros, que incluyen:

Compatibilidad de la plataforma

Asegúrese de que el cabezal de perforación que se está considerando sea compatible con la plataforma en la que se instalará. El tamaño del cabezal de perforación, la capacidad de peso y las características de conexión deben coincidir con el diseño y las especificaciones de la plataforma para garantizar una integración y un funcionamiento adecuados.

Requisitos de potencia

Considere los requisitos de potencia de las operaciones de perforación. Evalúe el par y la potencia necesarios para las condiciones específicas de perforación y los tipos de pozos que se están perforando. Seleccione un cabezal de perforación que proporcione potencia suficiente para satisfacer las demandas de perforación y mantener un rendimiento óptimo.

Sistema de control

Los cabezales de perforación están equipados con sistemas de control que administran su operación y se integran con el sistema de control general de la plataforma. Considere las características y capacidades del sistema de control, como el monitoreo remoto, el registro de datos y la automatización, para garantizar que se alinee con el nivel deseado de control y supervisión de la operación de perforación.

Consideraciones de costo y presupuesto

Las consideraciones de costo y presupuesto son factores importantes al seleccionar un cabezal de perforación. Evalúe los costos de diferentes opciones de cabezal de perforación y sus características asociadas. Considere el valor a largo plazo, los gastos de mantenimiento y los posibles ahorros de costos asociados con la eficiencia y la confiabilidad. Establezca un presupuesto que equilibre la necesidad de un cabezal de perforación de alta calidad y las restricciones económicas del proyecto de perforación.

P1: ¿Cuáles son los principales componentes de un sistema de cabezal de perforación?

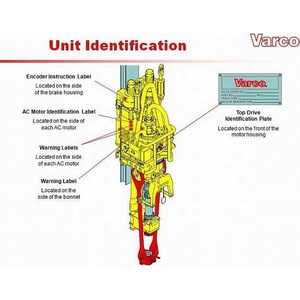

A1: Los principales componentes de un sistema de cabezal de perforación típico incluyen el motor, la caja de cambios, la unidad para conectar tuberías, la unidad de medición y el componente hidráulico que controla el par y la rotación.

P2: ¿Qué tipos de sistemas de cabezal de perforación se utilizan comúnmente?

A2: Dos tipos de cabezales de perforación se adoptan ampliamente en las prácticas modernas de perforación. El primero es el accionamiento externo, que se basa en engranajes abiertos y un piñón para transmitir potencia desde una caja de cambios planetaria montada en la carcasa del cabezal de perforación. El segundo son los cabezales de perforación integrales que utilizan cajas de cambios planetarias.

P3: ¿Cuáles son algunas tendencias en la tecnología de los sistemas de cabezal de perforación?

A3: Las nuevas tendencias en las tecnologías de los cabezales de perforación incluyen el desarrollo de diseños más compactos y livianos, una mayor eficiencia energética y la integración de sistemas avanzados de automatización y monitoreo.