(30541 productos disponibles)

Las brocas de perforación para minería de roca son herramientas de corte diseñadas para crear agujeros en formaciones rocosas duras. Estas brocas son esenciales para la industria minera, ya que permiten la extracción de minerales y recursos valiosos. Hay varios tipos de brocas de perforación para minería de roca disponibles, cada una diseñada para condiciones y requisitos de perforación específicos.

Brocas de diamante:

Las brocas de diamante son tipos de brocas populares que se utilizan para perforar roca dura. Las brocas de diamante utilizan partículas de diamante naturales o sintéticas para proporcionar una superficie de corte duradera y de larga duración. Pueden crear agujeros precisos y limpios, lo que las hace ideales para estudios geológicos, muestreo y perforación de exploración. Además, las brocas de diamante son muy adecuadas para perforar materiales rocosos extremadamente duros que desgastarían rápidamente otros tipos de brocas.

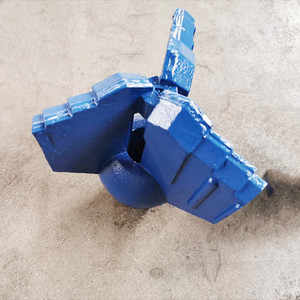

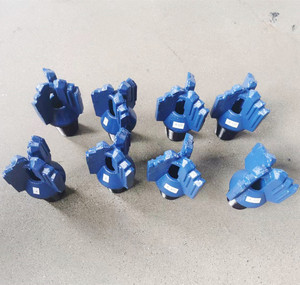

Brocas de arrastre:

Las brocas de arrastre se utilizan comúnmente en aplicaciones de perforación rotatoria. Presentan cuchillas afiladas que "arrastran" a través de la roca a medida que la broca gira y se presiona hacia abajo. Además de eso, las brocas de arrastre se utilizan más comúnmente en formaciones rocosas blandas o de dureza media. A menudo se utilizan junto con tubos de muestreo de vástago hueco o técnicas de perforación rotatoria con lodo. Además, las brocas de arrastre son ideales para producir agujeros de mayor diámetro y se utilizan comúnmente en perforaciones geotécnicas, ambientales y de pozos de agua.

Brocas de martillo:

Las brocas de martillo, también conocidas como martillos de fondo de pozo (DTH), son brocas de perforación especializadas que se utilizan en perforación de percusión. Las brocas de martillo dan golpes de alto impacto a la roca, impulsándola más lejos. Además, las brocas de martillo son adecuadas para formaciones rocosas de medianas a muy duras. Se utilizan comúnmente en la minería, canteras y perforación de construcción. Además, las brocas de martillo funcionan eficazmente en formaciones rocosas compactas y abrasivas y producen agujeros precisos con un buen control de tamaño.

Brocas escariadoras:

Las brocas escariadoras están diseñadas para agrandar agujeros existentes o mejorar la calidad del agujero al eliminar recortes de roca. Presentan múltiples cuchillas expandibles y comúnmente crean agujeros de mayor diámetro y mejoran la calidad del pozo. Las brocas escariadoras se utilizan a menudo en aplicaciones de perforación direccional y horizontal en minería y construcción de servicios públicos. También se utilizan para preparar agujeros para anclajes de roca o mejorar la penetración para otras técnicas de perforación.

Las brocas de perforación para minería de roca dura, también conocidas como brocas de núcleo para rocas duras, normalmente tienen un diámetro que varía de 6 mm a 20 mm, con algunas especiales que incluso alcanzan los 60 mm. Estas brocas suelen estar hechas de carburo cementado o diamante para garantizar que puedan cortar a través de roca dura. El diamante es el material más duro disponible, por lo que el uso de brocas de diamante prolonga considerablemente la vida útil de la herramienta.

En cuanto a los tipos de vástago, generalmente el fabricante de brocas de perforación proporciona opciones como SDS Plus, SDS Max y Kango. Los diferentes tipos de vástago se pueden utilizar en diferentes martillos y todos proporcionan un método seguro para sujetar la broca al mandril del martillo. Las brocas de perforación para minería de roca son fáciles de conectar y desconectar del taladro, lo que reduce el tiempo de inactividad al cambiar las brocas. Además, pueden garantizar que la broca se mantenga firmemente en su lugar durante el funcionamiento, evitando que se deslice o se afloje.

En general, las brocas de perforación para roca dura necesitan un mantenimiento y un cuidado adecuados para mantenerlas en buenas condiciones y prolongar su vida útil. Primero, se sugiere a los usuarios que limpien la broca después de cada uso. Pueden eliminar cualquier residuo, polvo o residuos que se puedan acumular durante el proceso de perforación. Segundo, se sugiere que lubriquen la broca con regularidad. Aplicar una fina capa de lubricante o aceite puede ayudar a reducir la fricción durante la perforación y evitar el sobrecalentamiento. Tercero, guarde la broca en un lugar seco y seguro para evitar cualquier daño o rotura accidental. Mantener las brocas de perforación en un ambiente liso puede evitar la oxidación y el óxido.

Cuarto, evite sobrecargar la broca durante la perforación. La presión o la fuerza excesivas pueden causar desgaste prematuro o daños en los bordes de corte de la broca. Utilice la velocidad y la presión de perforación recomendadas para la broca y el material específicos. Además, inspeccione rutinariamente las brocas de perforación para verificar si hay signos de desgaste, daños o bordes de corte romos. Si encuentra algún problema, repare o reemplácelo inmediatamente para garantizar la eficiencia y la eficacia de la operación de perforación. Finalmente, para evitar accidentes al utilizar o mantener las brocas de perforación, es esencial usar el equipo de seguridad adecuado, como guantes y gafas de seguridad.

Las brocas de perforación de roca se utilizan principalmente en las industrias de la construcción y la minería. Sus diversos tipos indican usos y necesidades diversos.

Al seleccionar una broca de perforación minera para una tarea de perforación específica, es esencial considerar algunos factores críticos. Observar estos factores puede afectar la eficiencia y la productividad de la operación de perforación.

P1: ¿De qué material está hecha la broca de perforación de roca?

A1: El cuerpo de la broca de perforación suele estar hecho de acero de alta resistencia para soportar ambientes de alta tensión. Para los bordes de corte fijos, se utiliza comúnmente el carburo de tungsteno, un material duradero y duro. Si el entorno de trabajo requiere una mejor resistencia, algunas brocas pueden tener insertos o cuchillas de diamante policristalino (PDC).

P2: ¿Cuánto duran las brocas de perforación de roca?

A2: Esto depende de varios factores, como la velocidad de perforación, el tipo y la dureza de la roca que se perfora, la cantidad de lubricación utilizada, la calidad de la broca de perforación y su idoneidad para las condiciones de perforación específicas. En general, con el cuidado adecuado y el uso adecuado, una broca de perforación de roca puede durar desde unas pocas horas hasta varias semanas de tiempo de perforación.

P3: ¿Se pueden reparar las brocas de perforación de roca?

A3: En la mayoría de los casos, las brocas de perforación de roca no se pueden reparar. Una vez que las brocas están dañadas o desgastadas, generalmente se desechan y se reemplazan por otras nuevas. Es posible que algunos tipos de brocas se puedan reacondicionar o reacondicionar para prolongar su vida útil. Estos incluyen el reemplazo de las cuchillas desgastadas o la repetición de las soldaduras dañadas.