(37102 productos disponibles)

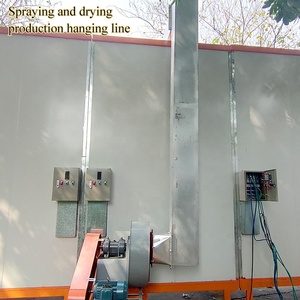

La línea de recubrimiento en polvo es un proceso de fabricación para aplicar un recubrimiento en polvo seco, que es un recubrimiento ecológico y duradero. Las líneas de recubrimiento en polvo suelen estar compuestas por pretratamiento, cabina de pulverización, horno de curado, túnel de enfriamiento y otros equipos. Hay dos tipos principales de líneas de recubrimiento en polvo según los tamaños y las disposiciones: líneas de recubrimiento en polvo automáticas y líneas de recubrimiento en polvo manuales. Aparte de eso, las líneas de recubrimiento en polvo también se pueden clasificar en líneas de recubrimiento en polvo húmedo y líneas de recubrimiento en polvo seco en función del proceso de pretratamiento utilizado. Además, las líneas de recubrimiento en polvo también se clasifican según los tipos de hornos utilizados para curar el recubrimiento en polvo. Los hornos de convección son los más comunes, utilizando aire caliente para curar el recubrimiento en polvo. Los hornos infrarrojos/de radiación utilizan radiación electromagnética para generar calor directamente dentro del recubrimiento. Los hornos eléctricos/de microondas utilizan una combinación de energía de microondas y eléctrica para proporcionar el calor requerido para el proceso de curado.

En función del método de curado, las líneas de recubrimiento en polvo también se pueden dividir en líneas de curado con humedad y sin humedad. Además de los métodos de clasificación anteriores, las líneas de recubrimiento en polvo también se pueden clasificar en líneas de pulverización electrostática y líneas de pulverización no electrostática. Las líneas de recubrimiento en polvo de pulverización electrostática utilizan fuerzas de atracción electrostática para recubrir las piezas de trabajo conectadas a tierra. Las líneas de recubrimiento por pulverización no electrostática se basan en otros mecanismos para aplicar los recubrimientos en polvo a las superficies deseadas.

Según las superficies que se van a recubrir, las líneas de recubrimiento en polvo también se pueden dividir en líneas de recubrimiento en polvo para superficies capilares y no capilares. Las superficies capilares son permeables a los líquidos y los recubrimientos en polvo, mientras que las superficies no capilares no lo son.

Por último, las líneas de recubrimiento en polvo se pueden clasificar como líneas de emisión de COV (compuestos orgánicos volátiles) o líneas de emisión no COV. Las líneas de recubrimiento en polvo con emisión de COV incorporan sistemas para gestionar o reducir las emisiones de COV durante el proceso de recubrimiento.

Para el funcionamiento sin problemas de una línea de recubrimiento en polvo, es crucial conocer los requisitos de mantenimiento y las especificaciones del equipo. El mantenimiento regular aumenta la vida útil de las máquinas y garantiza que el recubrimiento final sea perfecto.

Una línea de producción de recubrimiento en polvo suele utilizarse en los siguientes sectores:

Arquitectura

El sector de la arquitectura utiliza la línea de montaje de recubrimiento en polvo para recubrir varias estructuras y componentes, como grandes marcos de muros cortina, ventanas y puertas. El uso de la línea de recubrimiento ayuda a mejorar el atractivo estético de los productos arquitectónicos y la durabilidad de las estructuras arquitectónicas las hace ideales para el uso a largo plazo.

Maquinaria

El sector de la maquinaria utiliza una línea de producción de máquinas de recubrimiento en polvo para recubrir diversas piezas y componentes de máquinas. Entre ellas se encuentran las carcasas de engranajes, las carcasas, los bastidores y otras piezas funcionales. El recubrimiento mejora la resistencia al desgaste, la resistencia a la corrosión y la estabilidad dimensional de los componentes de la máquina.

Aeroespacial

Los especialistas del sector aeroespacial utilizan la línea de producción de recubrimiento para recubrir varios componentes y estructuras de aeronaves, como fuselajes, motores y trenes de aterrizaje. Los recubrimientos de la línea mejoran la reducción de peso, protegen contra los factores ambientales y mejoran las propiedades mecánicas de las piezas recubiertas.

Automoción

Los fabricantes de automóviles utilizan la línea de producción de recubrimiento en polvo para mejorar el atractivo estético y la durabilidad de la carrocería del automóvil y sus diversos componentes. El recubrimiento con el polvo en la línea de producción puede mejorar la resistencia de las piezas del automóvil a los arañazos, los productos químicos y los rayos UV, lo que las hace adecuadas para su uso en diferentes condiciones ambientales.

Mobiliario

Los fabricantes de mobiliario utilizan líneas de producción de recubrimiento en polvo para recubrir sus productos, como armarios metálicos, escritorios y estanterías. El recubrimiento mejora la resistencia de los muebles a las manchas de dedos y agua, la resistencia al impacto y la facilidad de limpieza.

Al comprar equipo industrial como una línea de recubrimiento en polvo, es importante crear una lista exhaustiva de las características y beneficios importantes de la línea. Esto se debe principalmente a que es esencial obtener un conjunto de equipos que coincida con la demanda y la capacidad del sector.

Las características concurrentes de las líneas incluyen las siguientes:

Otros:

P1. ¿Qué tipo de polvo se utiliza en las líneas de recubrimiento en polvo metalizado?

R1. El polvo que se utiliza para recubrir en una línea de montaje de recubrimiento en polvo viene en diferentes formulaciones, colores y acabados. Además del color y el acabado, el tipo de recubrimiento también está influenciado por el sustrato o la superficie que se va a recubrir. Por ejemplo, el polvo epoxi se utiliza normalmente para recubrir materiales como el metal que se expondrá a ambientes secos, no exteriores. Del mismo modo, el uretano se utiliza comúnmente para recubrir superficies que estarán expuestas a espacios exteriores.

P2. ¿Cómo se aseguran los compradores de que el recubrimiento que se realiza utilizando la línea de recubrimiento en polvo es ecológico?

R2. Para asegurarse de que el recubrimiento que se realiza utilizando la línea de recubrimiento en polvo es ecológico, los compradores pueden optar por materiales de recubrimiento en polvo que sean ecológicos. Hay materiales de recubrimiento en polvo a base de agua y recubrimientos a base biológica, que son ecológicos. El recubrimiento que se realiza en la línea de recubrimiento en polvo puede considerarse ecológico, ya que reduce los derrames y los residuos.

P3. ¿Cuál es la diferencia entre los recubrimientos líquidos y en polvo en términos de líneas de recubrimiento?

R3. En general, el recubrimiento líquido se utiliza comúnmente para recubrir materiales con geometrías complejas y tolerancias ajustadas. Los recubrimientos líquidos pueden llegar fácilmente a los recovecos y las grietas. Además, los recubrimientos líquidos están disponibles en diversas formulaciones, incluidas la epoxi, la uretano y la poliuretano, entre otras. Por otro lado, la fabricación de líneas de recubrimiento en polvo implica la aplicación de polvo seco a las superficies. Esto suele hacerse mediante atracción electrostática. Cuando se aplica calor, el polvo recubre la superficie y se convierte en un acabado duradero.

P4. ¿Cuál es el proceso de utilización de una línea de producción de recubrimiento en polvo?

R4. Los pasos principales en una línea de producción de recubrimiento en polvo incluyen la preparación de la superficie, la aplicación del recubrimiento, el curado y el enfriamiento. Primero, el sustrato o la superficie se prepara para garantizar que el recubrimiento se adhiera bien. A continuación, después de que la superficie se ha preparado, se aplica el polvo mediante pulverización electrostática. El polvo se somete entonces a calor, lo que provoca que se funda y forme un recubrimiento uniforme. Por último, después del curado, el objeto recubierto se enfría.