All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(1540 productos disponibles)

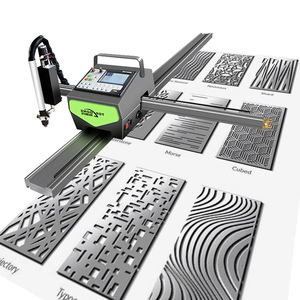

El controlador de antorcha de plasma es el sistema de accionamiento y operación de la máquina de corte por plasma. Existen muchos tipos de controladores de antorcha de plasma disponibles para controlar las antorchas de plasma para cortar metales con diferentes características y requisitos de corte.

Controladores de Plasma de Control Numérico (CN):

Los controladores de plasma CN utilizan una secuenciación de programas fija para automatizar la trayectoria de corte de la antorcha. Aunque los controladores CN son menos flexibles que los controladores programables, pueden ser suficientes para aplicaciones con formas de corte rutinarias. Típicamente, los controladores de plasma CN son alternativas de bajo costo a tecnologías de control más avanzadas.

Controladores Basados en Sensores/Ópticos:

Los controladores basados en sensores/ópticos se basan en la retroalimentación de sensores o cámaras para ajustar la posición del corte por plasma en tiempo real. Estos controladores son altamente precisos y adaptables, pero también requieren configuraciones de sensores elaboradas.

Controlador Lógico Programable (PLC):

Un controlador de plasma PLC es un controlador digital que utiliza un controlador lógico programable para gestionar el proceso de corte. Los controladores PLC son más flexibles que los controladores CN, lo que permite a los usuarios programar perfiles de corte personalizados. Sin embargo, requieren más conocimientos y experiencia para su configuración y programación correctas.

Controladores de Plasma de Código G:

Los controladores de plasma de código G se utilizan para interpretar directamente los códigos generados por ordenador (códigos G) para controlar el movimiento de la antorcha. Estos controladores ofrecen una alta flexibilidad y pueden realizar patrones de corte complejos. Además, el usuario puede crear y modificar el programa de corte con el ordenador.

Controladores de Plasma Controlados por Servo:

Los controladores de plasma controlados por servo utilizan servomotores para controlar con precisión la trayectoria de corte de la antorcha. Estos controladores ofrecen alta precisión y movimiento suave. Sin embargo, son más avanzados y generalmente más costosos de usar en aplicaciones de alta precisión.

Las especificaciones de los controladores de antorcha de corte por plasma pueden diferir en función del tipo y modelo específico. La siguiente tabla enumera algunas especificaciones para diferentes tipos de controladores de antorcha de corte por plasma.

El mantenimiento del controlador de antorcha de corte por plasma es esencial para garantizar que funcione sin problemas y prolongar su vida útil. Las sugerencias de mantenimiento para los controladores de antorcha de corte por plasma incluyen:

El controlador de corte por plasma tiene una amplia gama de escenarios de aplicación, especialmente en el campo del procesamiento y la fabricación de metales. Estos son algunos escenarios de aplicación para los controladores de corte por plasma:

Estos son algunos factores clave que los compradores deben tener en cuenta al elegir un controlador de corte por plasma:

Sistema de control:

Hay controladores CNC y no CNC disponibles. Los controladores CNC son automatizados, mientras que los controladores no CNC requieren una guía manual. Si el usuario desea una mayor precisión y automatización, elegir un controlador CNC de plasma es una gran idea.

Integración:

Considere si el control de plasma se puede combinar con el equipo existente. Es importante asegurarse de que pueda con las necesidades y tecnologías actuales.

Escalabilidad:

Los controladores con capacidad de expansión permiten a los usuarios actualizar a medida que el negocio crece. Elegir este tipo de controlador ahora significa que seguirá siendo útil en el futuro si también se necesitan otros pequeños controladores de antorcha de plasma.

Interfaz de usuario:

Opte por un controlador con una interfaz de usuario fácil de usar; por ejemplo, una pantalla grande y controles intuitivos. Este tipo de controlador hace que la configuración y el funcionamiento sean mucho más sencillos y rápidos.

Soporte y formación:

Los compradores deben considerar la disponibilidad de servicios de asistencia técnica y formación. Esto es muy importante, especialmente durante la instalación, la resolución de problemas y el mantenimiento.

Restricciones presupuestarias:

Establezca un presupuesto en función de la cantidad de dinero que un comprador pueda gastar. A continuación, es posible elegir un controlador que se ajuste al presupuesto especificado y que cumpla al mismo tiempo las necesidades y requisitos más importantes.

P1: ¿Cómo ha cambiado el controlador de plasma con la cuarta revolución industrial?

A1: El controlador se ha vuelto más inteligente con capacidades de procesamiento de datos. Ahora puede recopilar y analizar datos del proceso de corte para mejorar la eficiencia y la calidad. También hay un mayor nivel de automatización en los controladores de plasma. Ahora se están integrando con máquinas de corte por plasma automatizadas que pueden funcionar de forma autónoma sin intervención humana.

P2: ¿Cuál es la tendencia futura de los controladores de plasma?

A2: La tendencia futura de los controladores de plasma probablemente incluirá más conectividad e integración. Los controladores podrán conectarse a otras máquinas, sistemas e Internet de las Cosas (IoT), lo que permitirá procesos de corte más optimizados y eficientes.

P3: ¿Cuál es la diferencia entre un controlador de cortadora de plasma de mano y un controlador de cortadora de plasma automatizada?

A3: Un controlador de plasma de mano está diseñado para operaciones de corte manual, mientras que un controlador de plasma automatizado está diseñado para corte basado en máquina, a menudo con funciones que permiten la programación, el intercambio y la automatización. Además, la cantidad de precisión en el corte suele ser menor en el tipo de mano.

P4: ¿Cómo pueden los usuarios mejorar el rendimiento de sus controladores de plasma?

A4: Los usuarios pueden mejorar su plasma manteniéndolo regularmente. También pueden optimizar el gas y los ajustes de plasma para su aplicación específica para lograr el mejor rendimiento.

P5: ¿Cuáles son algunas de las características de seguridad de los controladores de plasma?

A5: Los controladores de plasma tienen varias características de seguridad, como la limitación de corriente, la calidad de corte controlable y la ranura. También están diseñados para estar aislados y protegidos de factores ambientales como el polvo y la humedad.