All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(4725 productos disponibles)

Una **extrusionadora PE mini** puede presentarse en varios tipos dependiendo de la aplicación para la que esté diseñada. Las variaciones de las extrusoras mini incluyen extrusoras de un solo tornillo, extrusoras de doble tornillo, extrusoras PE mini de engranaje y sin engranaje, entre otras.

Capacidad de producción

Por lo general, una extrusionadora de plástico mini tiene una capacidad de producción de alrededor de 1 a 5 kg/h. Esto significa que puede producir de 1 a 5 kilogramos de material plástico por hora. La velocidad de extrusión puede variar dependiendo de factores como el tipo de plástico que se utiliza, los ajustes de temperatura de la máquina y cómo se mantiene.

Diámetro del cilindro

El diámetro del cilindro en una extrusionadora mini suele estar entre 25 y 100 mm (1 a 4 pulgadas). Un diámetro más pequeño (como 25 mm) es bueno para hacer lotes muy pequeños de diferentes tipos de plástico. Si el diámetro del cilindro es más grande (como 100 mm), la máquina puede trabajar más rápido y producir más material plástico a la vez.

Longitud del cilindro

La longitud del cilindro suele medir entre 200 y 600 mm (8 a 24 pulgadas). Los cilindros más largos permiten más tiempo para que el plástico se caliente. Esto puede ayudar a mejorar cómo se mezcla el plástico y a hacer que el producto final sea mejor.

Diámetro del tornillo

El diámetro del tornillo en una extrusionadora mini suele estar entre 10 y 30 mm (0,4 a 1,2 pulgadas). El tornillo ayuda a empujar el material plástico a través de la máquina. Un tornillo más grande empuja más fuerte y mueve más material, lo que es mejor para hacer grandes volúmenes de plástico.

Zonas de calentamiento

Una máquina extrusionadora mini normalmente tiene alrededor de 3 a 5 áreas que se pueden calentar. Cada sección calienta una parte específica del plástico. Esto ayuda a asegurar que el plástico tenga la temperatura correcta cuando llega a la última parte de la máquina donde se encuentra el molde.

Presión de la bomba de fusión

La presión del plástico fundido (conocida como “presión de la bomba de fusión”) suele estar entre 5 y 60 bar (aproximadamente 70 a 870 psi). Cuando la extrusionadora mini tiene una bomba de fusión, ayuda a controlar el flujo del plástico fundido. Esto hace que el producto extruido sea más uniforme y consistente.

El mantenimiento adecuado y la limpieza regular de la extrusionadora PE mini son esenciales para su rendimiento eficiente y larga vida útil. Seguir las recomendaciones del fabricante para el mantenimiento es fundamental para garantizar un funcionamiento óptimo.

Limpieza regular

Para evitar la acumulación de material, los operadores deben limpiar la máquina a fondo después de cada uso. La limpieza debe centrarse en partes críticas como el tornillo, el barril, la boquilla y las herramientas. El uso de solventes o compuestos de limpieza adecuados facilitará el proceso. Para una limpieza más efectiva, desmonte primero los componentes desmontables. Los operadores deben programar la limpieza regular de la extrusionadora según las directrices del fabricante.

Lubricación

La lubricación adecuada de las piezas móviles, incluyendo los rodamientos y las unidades, es fundamental para el correcto funcionamiento y la durabilidad de la extrusionadora mini. Utilice lubricantes de alta calidad que sean compatibles con los componentes de la máquina. Asegúrese de no aplicar lubricante en exceso, ya que puede atraer y acumular suciedad y contaminantes. Inspeccione y limpie regularmente las piezas antes de la lubricación para eliminar los residuos.

Inspecciones periódicas

Para garantizar que la máquina funcione correctamente, programe inspecciones rutinarias. Durante las inspecciones, revise las siguientes áreas: elementos de calentamiento, la integridad del tornillo y el barril, la boquilla, y cualquier componente adicional, así como las conexiones eléctricas y los sistemas de control. Los operadores deben buscar tendencias abrasivas, conexiones sueltas y obstrucciones y abordar los problemas inmediatamente después de detectarlos.

Desgaste y rotura

Dado que muchos componentes de la extrusionadora mini son propensos a desgastarse, deben reemplazarse periódicamente para mantener un rendimiento óptimo. Entre ellos se incluyen las paletas del tornillo, los barriles, la boquilla, los elementos de calentamiento, y los ventiladores de aislamiento y refrigeración. Los operadores deben familiarizarse con las indicaciones de deterioro de los componentes, como las vibraciones, los ruidos inusuales y la disminución del rendimiento, para programar el reemplazo a tiempo.

Empresas emergentes

Una extrusionadora PE mini es útil para las empresas emergentes que necesitan un bajo volumen de producción para explorar nuevos artículos. En lugar de invertir a fondo y gastar una fortuna en una máquina más grande, pueden utilizar estas pequeñas extrusoras para probar ideas. La extrusionadora mini les ayuda a hacer muestras y a comprobar cómo podrían venderse sus nuevos productos antes de invertir más dinero.

Educación y formación

En entornos educativos como universidades o centros de formación técnica, las extrusoras PE de pequeña escala son útiles para la formación y el aprendizaje práctico. Los estudiantes que estudian ingeniería de materiales, ciencia de polímeros o fabricación pueden utilizar las extrusoras mini para comprender mejor los procesos de extrusión. Adquieren experiencia práctica operando, resolviendo problemas y manteniendo estas máquinas. La extrusionadora mini sirve como una herramienta de enseñanza eficaz, garantizando que los estudiantes estén bien preparados para las futuras carreras en campos relacionados.

Producción especializada

Las extrusoras mini brillan cuando se fabrican productos de nicho con cualidades únicas. Las extrusoras más grandes no valen la pena, pero estas pequeñas pueden fabricar artículos poco comunes que apenas se venden. Si una empresa quiere producir productos especiales que tengan colores extraños, tamaños pequeños o fórmulas diferentes, una extrusionadora mini hará el trabajo. Permite satisfacer determinadas necesidades de los clientes sin asumir riesgos ni costes adicionales.

Investigación y desarrollo (I+D)

En la fase de I+D, las extrusoras mini son herramientas valiosas para realizar pruebas de materiales y optimizar los parámetros de procesamiento. Los equipos de I+D pueden utilizar estas máquinas para evaluar diferentes formulaciones de polímeros, aditivos y sinérgicos. Pueden ajustar las condiciones de extrusión, como la temperatura, la presión y el diseño del tornillo, para lograr características de procesamiento y propiedades del producto específicas. La versatilidad de las extrusoras mini permite a los investigadores recopilar datos, refinar las formulaciones y establecer directrices de procesamiento, acelerando el desarrollo de nuevos compuestos de polímeros y técnicas de extrusión.

Producción de bajo volumen

Las extrusoras mini son geniales para hacer cantidades más pequeñas de productos que son difíciles de producir con máquinas grandes. Son perfectas para artículos como prototipos, muestras o versiones personalizadas hechas a pedido. Las extrusoras más pequeñas también permiten cambios rápidos entre colores y configuraciones, lo que es útil para hacer ediciones limitadas o selecciones especiales.

Colaboraciones con los clientes

Cuando una empresa se asocia con un cliente para crear un producto especial solo para él, las extrusoras mini pueden ayudar a hacerlo realidad. La empresa puede utilizar la pequeña máquina para producir el artículo exclusivo del cliente y realizar pequeñas pruebas. Las extrusoras mini dan a las empresas la flexibilidad de trabajar estrechamente con los clientes en soluciones a medida sin tener que invertir en producción a gran escala de inmediato.

Elegir la extrusionadora de plástico mini adecuada para las necesidades específicas puede ser abrumador dada la gran cantidad de opciones disponibles. Se puede considerar la selección de los proveedores relevantes de extrusoras mini en plataformas como Cooig.com para facilitar el proceso. Sin embargo, si uno pretende comprar el equipo de mecanizado de forma independiente o para la reventa, los siguientes factores son cruciales.

Estos son solo algunos de los factores importantes a considerar al elegir la extrusionadora PE mini. En última instancia, después de comprobar todos estos factores, lo más importante es que la extrusionadora mini seleccionada satisfaga las necesidades y los requisitos específicos.

P1: ¿Cuáles son las tendencias en el mercado de las extrusoras PE?

A1: El mercado de las máquinas de extrusión está en alza y creciendo. Esto se debe a que cada vez más personas quieren utilizar el plástico de forma correcta y fabricar cosas más rápido. Las máquinas más nuevas son más inteligentes y utilizan mejor la energía, lo que las convierte en formas más populares de tecnologías de extrusión. Los desarrollos como la co-extrusión y la extrusión 3D de tecnología aditiva son tendencias comunes. Muchas máquinas de extrusión ahora tienen productos multicapa y materiales mixtos. Esto significa que pueden hacer cosas con diferentes cualidades en varias capas. Además, las extrusoras mini para impresión 3D se están haciendo populares para fabricar prototipos rápidamente.

P2: ¿Cuánto tiempo se tarda en instalar una máquina extrusionadora de plástico?

A2: La instalación de una máquina extrusionadora de plástico puede llevar de 1 a 3 días dependiendo del tamaño y la complejidad de la máquina, el estado del lugar de instalación y la experiencia del equipo de instalación.

P3: ¿Se puede utilizar la extrusionadora PE mini con otros aditivos?

A3: Sí, las extrusoras PE mini se pueden utilizar con varios aditivos, como cargas, colorantes, estabilizadores UV, retardantes de llama, etc. La inclusión de estos aditivos puede mejorar las características y la funcionalidad del producto.

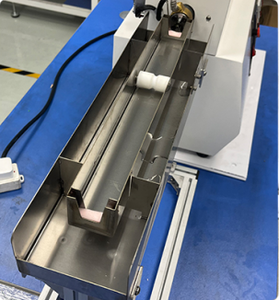

P4: ¿De qué partes de producción consta una extrusionadora PE mini?

A4: Una extrusionadora PE mini consta de las siguientes partes esenciales: un sistema de alimentación, un sistema de calentamiento/enfriamiento, una configuración de tornillo/nervadura, un sistema de dado, un sistema de enfriamiento, un sistema de corte/envasado y un sistema de control.