Tipos de Sistemas de Descarga de Vagones Tolva

El sistema de descarga de vagones tolva es un componente crucial en la logística del transporte de materiales a granel como carbón, grano, minerales y áridos. Diseñados para facilitar la descarga eficiente y segura de la carga, estos sistemas impactan significativamente en la eficiencia operativa, los tiempos de respuesta y las consideraciones ambientales.

Existen tres tipos principales de sistemas de descarga de vagones tolva, cada uno adaptado a aplicaciones, tipos de materiales y limitaciones del sitio específicas. Comprender su diseño, operación y idoneidad ayuda a los operadores a tomar decisiones informadas que mejoran la productividad manteniendo los estándares de seguridad y medioambientales.

Tolvas de Descarga Inferior

También conocidas como tolvas de descarga inferior, este tipo permite una descarga rápida a través de compuertas ubicadas en la base del vagón. Cuando se abren, los materiales fluyen directamente sobre la vía o hacia un sistema de transportador subterráneo por debajo del nivel del suelo.

Ventajas

- Proceso de descarga rápido

- Derrame mínimo debido a la descarga directa

- Eficiente para operaciones de alto volumen

- Bajos requisitos de mantenimiento

Limitaciones

- Requiere infraestructura de foso o transportador debajo de las vías

- No es adecuado para terrenos irregulares

- Posibilidad de obstrucciones si el material está húmedo o se aglomera

Ideal para: Corredores ferroviarios de alta velocidad, transporte de carbón, elevadores de granos y líneas de carga dedicadas con infraestructura de descarga adecuada

Tolvas de Descarga Lateral

Comúnmente denominadas tolvas de descarga lateral, estos vagones cuentan con compuertas en uno o ambos lados que se abren para liberar el material lateralmente. Este método generalmente descarga en transportadores adyacentes o directamente en el suelo donde hay espacio lateral disponible.

Ventajas

- Elimina la necesidad de infraestructura subterránea

- Versátil para varios terrenos

- Bueno para sitios remotos o temporales

- Menos susceptible a obstrucciones que las tolvas inferiores

Limitaciones

- Descarga más lenta en comparación con los sistemas rotatorios

- Mayor riesgo de derrames y generación de polvo

- Limitado a áreas con espacio lateral adecuado

Ideal para: Canteras de áridos, sitios mineros, zonas de construcción y áreas sin fosas de descarga dedicadas

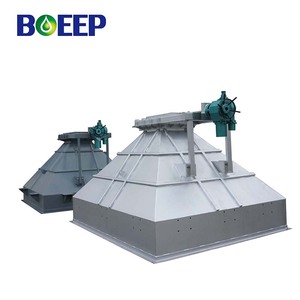

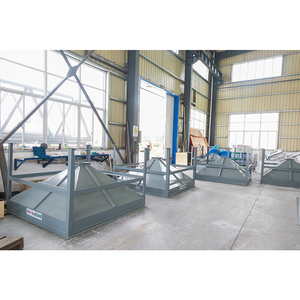

Tolvas Volcadoras Rotatorias

Las tolvas volcadoras rotatorias, a veces llamadas vagones volcadores rotatorios, utilizan un mecanismo rotatorio que inclina todo el vagón o contenedor para alinear su abertura con el área de descarga. La rotación asegura la descarga completa mientras minimiza las emisiones de polvo y previene derrames durante el tránsito.

Ventajas

- Descarga de alta eficiencia con mínimo residuo

- El sistema sellado reduce el polvo y la contaminación acústica

- Tiempos de ciclo rápidos ideales para terminales de alto rendimiento

- Diseño autolimpiante que evita la acumulación

Limitaciones

- Requiere equipo volcador rotatorio especializado

- Mayor inversión de capital

- No es portátil entre ubicaciones

Ideal para: Centrales eléctricas de carbón, puertos, terminales industriales y cualquier instalación que requiera una descarga frecuente y limpia de grandes volúmenes

| Tipo | Velocidad de Descarga | Impacto Ambiental | Necesidades de Infraestructura | Aplicaciones Típicas |

|---|---|---|---|---|

| Descarga Inferior | Muy Rápida | Moderado | Se requiere transportador/foso subterráneo | Carbón, grano, sólidos a granel con instalaciones fijas |

| Descarga Lateral | Moderada | Alto (polvo/derrames) | Se necesita espacio lateral abierto | Minería, áridos, materiales de construcción |

| Volcador Rotatorio | Extremadamente Rápida | Bajo (sistema sellado) | Se requiere estación volcadora rotatoria | Terminales industriales, puertos, centrales eléctricas |

Consejo de Experto: Para un rendimiento y una vida útil óptimos, inspeccione siempre los mecanismos de las compuertas y los sellos con regularidad, especialmente en los sistemas volcadores rotatorios, donde el desgaste puede provocar fugas e ineficiencias. La lubricación y las comprobaciones de alineación deben formar parte de los programas de mantenimiento rutinario.

Especificaciones y Mantenimiento de Sistemas de Descarga de Vagones Tolva

Especificaciones Clave a Considerar

Seleccionar el sistema de descarga de vagones tolva adecuado para su negocio requiere una evaluación cuidadosa de varias especificaciones críticas que impactan directamente en el rendimiento, la eficiencia y la rentabilidad. Comprender estos parámetros garantiza que elija un sistema adaptado a sus necesidades operativas:

Capacidad

La capacidad de un sistema de descarga de vagones tolva determina la cantidad de material que puede manejar en un período de tiempo específico. Esto incluye tanto el volumen total que el sistema puede procesar como la velocidad a la que puede descargar materiales como carbón, grano o minerales.

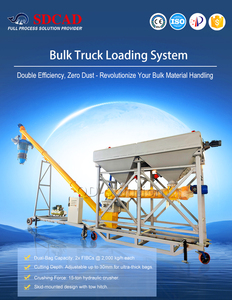

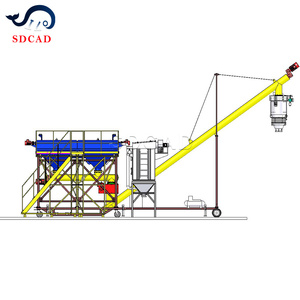

Por ejemplo, los sistemas de alta capacidad pueden ser capaces de descargar hasta 2.000 toneladas por hora, ideal para operaciones industriales a gran escala, mientras que los sistemas más pequeños pueden operar en el rango de 500 toneladas por hora, adecuados para centros logísticos de tamaño mediano.

Tamaño y Dimensiones

Las dimensiones físicas del sistema de descarga —incluyendo su longitud, ancho, altura y huella general— son cruciales para la integración en las instalaciones existentes. Estas medidas influyen no solo en los requisitos de instalación, sino también en la dinámica del flujo de material y la accesibilidad para el mantenimiento.

Además, el tamaño de la tolva en sí afecta la capacidad de almacenamiento y la eficiencia de la descarga del material. Las tolvas más grandes pueden almacenar más material antes de requerir recarga, pero pueden requerir soporte estructural adicional o equipo especializado para su operación.

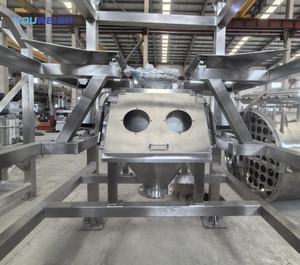

Compatibilidad de Materiales

Los sistemas de descarga de vagones tolva deben estar construidos con materiales que sean química y físicamente compatibles con las sustancias que manejarán. Por ejemplo, los sistemas utilizados para el transporte de productos químicos corrosivos deben tener componentes de acero inoxidable o recubrimientos protectores para resistir la degradación.

Diferentes industrias —como la minería, la agricultura y el procesamiento químico— requieren diferentes niveles de durabilidad y resistencia a la abrasión, las temperaturas extremas y la exposición ambiental.

Requisitos de Potencia

Comprender las demandas de energía del sistema de descarga es esencial para garantizar la compatibilidad con la infraestructura disponible. Las fuentes de energía pueden incluir motores eléctricos, sistemas hidráulicos o configuraciones híbridas, dependiendo de la complejidad y la escala de la operación.

Los sistemas energéticamente eficientes pueden reducir significativamente los costos operativos a largo plazo. Es importante evaluar los requisitos de voltaje, la potencia del motor y los sistemas de control al seleccionar el equipo.

Características de Control y Automatización

Los sistemas de descarga modernos a menudo incorporan paneles de control avanzados, controladores lógicos programables (PLC) y sensores automatizados para mejorar la precisión y la seguridad. Estas características permiten la monitorización remota, el diagnóstico de fallos y los ajustes en tiempo real para optimizar el rendimiento.

Los enclavamientos de seguridad y los mecanismos de parada de emergencia también son integrales para prevenir accidentes durante la operación. Algunos sistemas incluso se integran con el software de planificación de recursos empresariales (ERP) para un intercambio de datos y una gestión del flujo de trabajo sin problemas.

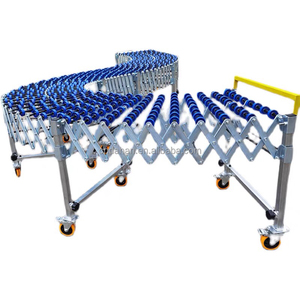

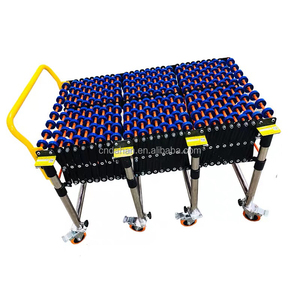

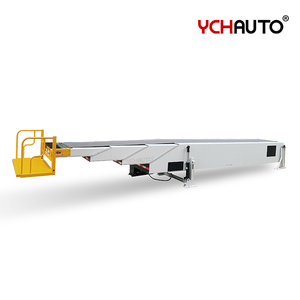

Movilidad y Flexibilidad

Para las empresas que operan en múltiples sitios o requieren reposicionamiento frecuente de equipos, la movilidad se convierte en una consideración clave. Opciones como bases con ruedas, sistemas de rieles o diseños modulares ofrecen flexibilidad en la implementación.

Los acoplamientos de conexión rápida y las interfaces estandarizadas simplifican el montaje y el desmontaje, reduciendo el tiempo de inactividad durante la reubicación. Los sistemas portátiles son especialmente beneficiosos en aplicaciones temporales o estacionales.

| Especificación | Importancia | Consejos de Selección |

|---|---|---|

| Capacidad de Rendimiento | Alta | Ajuste la velocidad de descarga a sus requisitos de producción o distribución; evite sobreespecificar a menos que se planifique una escalabilidad futura. |

| Material Estructural | Alta | Seleccione materiales resistentes a la corrosión o a la abrasión en función del tipo de material que se maneja y las condiciones ambientales. |

| Huella del Sistema | Media | Mida cuidadosamente el espacio disponible; considere diseños plegables o telescópicos para instalaciones compactas. |

| Nivel de Automatización | Alta | Elija entre sistemas manuales, semiautomáticos o totalmente automatizados en función de la disponibilidad de la fuerza laboral y la complejidad operativa. |

| Características de Portabilidad | Media | Opte por ruedas, rieles o construcción modular si el sistema se reubicará con frecuencia. |

Prácticas Esenciales de Mantenimiento

Para garantizar un funcionamiento fiable y prolongar la vida útil de su sistema de descarga de vagones tolva, el mantenimiento regular es indispensable. Un sistema bien mantenido reduce el tiempo de inactividad, mejora la seguridad y optimiza la productividad:

Importante: Al realizar el mantenimiento en cualquier parte del sistema de descarga de vagones tolva, siga siempre los procedimientos de bloqueo/etiquetado para garantizar la seguridad de los trabajadores. Además, mantenga registros de mantenimiento exhaustivos para identificar patrones y anticipar futuras necesidades de reparación o reemplazo.

Cómo elegir un sistema de descarga de vagones tolva

Seleccionar el sistema de descarga de vagones tolva adecuado es crucial para garantizar una manipulación eficiente de materiales, seguridad operativa y rentabilidad a largo plazo. Un sistema bien elegido puede mejorar significativamente la productividad al tiempo que minimiza los costos de mantenimiento y el tiempo de inactividad.

Tipo de materiales a descargar

El tipo de materiales que se manipulan juega un papel fundamental a la hora de determinar el sistema de descarga más adecuado. Los diferentes materiales tienen características de flujo, abrasividad y requisitos de manipulación variables que deben coincidir con el diseño del equipo de descarga.

- Materiales granulares: La arena, la grava y los granos suelen funcionar mejor con sistemas de transportadores o sinfines debido a su naturaleza de flujo libre.

- Sólidos a granel: Los materiales más grandes o de forma irregular, como los trozos de carbón o la piedra triturada, pueden requerir cargadores de cinta o alimentadores vibratorios para una descarga suave.

- Materiales cohesivos o pegajosos: La arcilla, los suelos húmedos o ciertos productos químicos pueden necesitar compuertas de descarga especiales o sistemas de agitación hidráulica para evitar puentes o obstrucciones.

Consideración clave: Siempre pruebe las propiedades de flujo del material antes de seleccionar el sistema para evitar problemas de rendimiento más adelante.

Condiciones del sitio

Las condiciones físicas y ambientales de su sitio influirán en gran medida en la elección del sistema de descarga. Estos factores afectan tanto a la viabilidad de la instalación como al funcionamiento a largo plazo del equipo.

- Espacio disponible: Los sitios compactos pueden beneficiarse de transportadores telescópicos o sistemas plegables para maximizar la eficiencia en áreas limitadas.

- Terreno y estabilidad del suelo: Un terreno irregular puede requerir sistemas de descarga móviles o estructuras de soporte con capacidades de nivelación.

- Normativas medioambientales: Los sistemas de control de polvo, las envolventes insonorizadas y la impermeabilización suelen ser necesarios en función de las leyes locales y los entornos circundantes.

Consejo: Evalúe la accesibilidad para los vehículos de servicio y la entrega de piezas de repuesto durante las etapas de planificación.

Capacidad y rendimiento

Determinar la capacidad y el rendimiento requeridos de su sistema de descarga garantiza que se alinee con sus demandas operativas. Un sistema de tamaño insuficiente genera cuellos de botella, mientras que uno de tamaño excesivo da como resultado gastos de capital y energía innecesarios.

- Tamaño del vagón tolva: Los vagones más grandes exigen sistemas de mayor capacidad para descargar dentro de plazos aceptables.

- Caudal de material: Esto afecta a la velocidad del transportador, al tamaño del alimentador y a las configuraciones de los depósitos.

- Tiempos de ciclo de descarga: Considere los períodos pico y las necesidades de programación al calcular los requisitos mínimos de producción.

Punto de referencia de rendimiento: Los sistemas deben manejar al menos un 10-15% más que la carga máxima esperada para adaptarse a las fluctuaciones.

Mantenimiento y fiabilidad

Un sistema de descarga fiable minimiza el tiempo de inactividad y mantiene los costos operativos bajo control. La longevidad y la facilidad de mantenimiento de los componentes deben ser un criterio de selección clave.

- Piezas propensas al desgaste: Busque placas de desgaste reemplazables, componentes de acero endurecido o superficies recubiertas en zonas de alta abrasión.

- Puntos de lubricación: Los rodamientos sellados o los sistemas de lubricación automática reducen los esfuerzos de mantenimiento manual.

- Disponibilidad de piezas de repuesto: Asegúrese de que el fabricante ofrece acceso rápido a piezas de repuesto y asistencia técnica.

Mejor práctica: Opte por diseños modulares que permitan la sustitución fácil de componentes sin paradas completas del sistema.

Consideraciones de seguridad

La seguridad nunca debe verse comprometida cuando se trata de maquinaria pesada y manipulación de materiales a granel. Un sistema de descarga robusto debe incluir características que protejan a los operadores y al personal cercano.

- Mecanismos de parada de emergencia: Se deben instalar interruptores de parada de emergencia fácilmente accesibles en todo el sistema.

- Supresión de polvo y ruido: Los colectores de polvo integrados y las envolventes insonorizadas mejoran las condiciones de trabajo.

- Protección del operador: Las piezas móviles protegidas, los paneles de acceso interconectados y las plataformas antideslizantes son esenciales.

- Normas de cumplimiento: Asegúrese de que el sistema cumple con las certificaciones de seguridad OSHA, ISO u otras aplicables.

Nota crítica: La capacitación periódica y la señalización clara deben acompañar a cualquier nuevo sistema de descarga.

Flexibilidad y adaptabilidad

En el dinámico entorno industrial actual, la flexibilidad es una gran ventaja. Elija un sistema que pueda adaptarse a las cambiantes necesidades de producción, tipos de materiales o ampliaciones de las instalaciones sin necesidad de una reconfiguración completa.

- Diseños modulares: Permiten futuras ampliaciones o cambios de diseño con una interrupción mínima.

- Controles versátiles: Los controladores lógicos programables (PLC) permiten ajustes rápidos de los caudales, los tiempos y las secuencias.

- Componentes intercambiables: Las tolvas de cambio rápido, los adaptadores o las secciones de transportadores ofrecen una mayor versatilidad.

Consejo para el futuro: Consulte con los fabricantes sobre las opciones de modernización y las rutas de actualización.

Consejos sobre el presupuesto: Si bien los costos iniciales son importantes, siempre evalúe el costo total de propiedad durante la vida útil del sistema. Los sistemas de alta calidad pueden costar más inicialmente, pero a menudo ofrecen un mejor retorno de la inversión mediante la reducción del tiempo de inactividad, un menor mantenimiento y una mayor eficiencia.

| Tipo de material | Sistema recomendado | Rango de rendimiento | Intervalo de mantenimiento típico |

|---|---|---|---|

| Granos, arena | Sistema de sinfín o transportador | 100–300 toneladas/hora | Inspección mensual |

| Piedra triturada, carbón | Cargador de cinta o alimentador vibratorio | 200–500 toneladas/hora | Inspección quincenal |

| Arcilla, lodo | Sistema de placa de empuje hidráulica o raspador | 50–150 toneladas/hora | Limpieza y verificación semanal |

| Uso general | Transportador telescópico | 150–400 toneladas/hora | Mantenimiento bimensual |

Guía completa de bricolaje para reemplazar un sistema de descarga de vagones tolva

Reemplazar un sistema de descarga de vagones tolva es un proyecto práctico que puede mejorar significativamente la eficiencia en las operaciones de manejo de materiales agrícolas o industriales. Ya sea que esté actualizando un sistema obsoleto o reemplazando uno desgastado, seguir un enfoque estructurado garantiza la seguridad, la funcionalidad y la longevidad de la nueva instalación.

Recordatorio de seguridad: Siempre desconecte las fuentes de alimentación antes de comenzar a trabajar, utilice equipos de elevación adecuados para componentes pesados y use equipo de protección, como guantes y protección para los ojos, para evitar lesiones durante el proceso de reemplazo.

Procedimiento de reemplazo paso a paso

- Revisión de la documentación técnica

- Lea atentamente el manual del fabricante antes de comenzar cualquier trabajo físico.

- Preste especial atención a las advertencias de seguridad, las especificaciones de par y los diagramas de componentes.

- Familiarícese con el diseño del sistema, incluidos los mecanismos de accionamiento y las configuraciones de la tolva.

- Anote las herramientas especiales necesarias para sujetadores o ajustes específicos.

- Preparación de herramientas y configuración del espacio de trabajo

- Reúna las herramientas manuales esenciales: llaves (métricas y estándar), juegos de vasos, destornilladores y llaves Allen.

- Prepare herramientas eléctricas si es necesario: destornillador de impacto, taladro, amoladora angular con disco de corte.

- Tenga listo el equipo de elevación: polipasto de motor, aparejos de cadena o grúa pórtico, según el tamaño del sistema.

- Organice su espacio de trabajo para mantener las herramientas accesibles y mantener la organización de los componentes.

- Desmontaje del sistema y gestión de fluidos

- Apague y bloquee todas las fuentes de alimentación antes de comenzar el desmontaje.

- Drene cualquier fluido hidráulico o lubricante del sistema existente.

- Contienda y deseche adecuadamente los fluidos de acuerdo con las regulaciones ambientales.

- Etiquete todos los componentes y conexiones a medida que los retire para facilitar el reensamblaje.

- Tome fotos en cada etapa como referencia durante la instalación.

- Instalación precisa de los nuevos componentes

- Comience con los soportes de montaje y los soportes estructurales, asegurando la alineación correcta.

- Instale la nueva caja de engranajes y verifique el engranaje con las cadenas o engranajes de transmisión.

- Monte el motor y confirme la compatibilidad eléctrica con los sistemas existentes.

- Fije las tolvas con el espacio libre adecuado para evitar que el material se atasque.

- Utilice compuesto de fijación de rosca en los sujetadores críticos y aplique el par de torsión según las especificaciones.

- Ensamblaje final y prueba del sistema

- Vuelva a conectar todo el cableado eléctrico siguiendo los diagramas y el etiquetado.

- Lubrique las piezas móviles de acuerdo con las recomendaciones del programa de mantenimiento.

- Realice una prueba en seco sin carga para verificar la interferencia mecánica.

- Introduzca gradualmente el flujo de material mientras monitorea el rendimiento del sistema.

- Realice los ajustes finales en los ángulos de la tolva y la tensión de transmisión según sea necesario.

| Etapa de instalación | Consideraciones críticas | Errores comunes | Herramientas recomendadas |

|---|---|---|---|

| Preparación | Revisión del manual, organización de herramientas, planificación del espacio de trabajo | Acelerar la instalación sin comprender los requisitos del sistema | Manual de servicio, cámara digital, rotulador |

| Desmontaje | Contener fluidos, etiquetado de componentes, documentación | Mezclar piezas viejas/nuevas, eliminación incorrecta de lubricantes | Báñeras de drenaje, bridas de plástico, rotuladores permanentes |

| Instalación | Alineación correcta, especificaciones de par, ensamblaje limpio | Apriete excesivo de pernos, desalineación de los componentes de transmisión | Llave dinamométrica, indicadores de cuadrante, compuesto antiadherente |

| Prueba | Funcionamiento gradual, monitorización de vibraciones, comprobaciones de fugas | Funcionamiento inmediato a plena carga, observación inadecuada | Analizador de vibraciones, termómetro infrarrojo |

Consejo profesional: Considere la posibilidad de actualizar a revestimientos de tolva resistentes al desgaste y rodamientos sellados durante el reemplazo para reducir las necesidades de mantenimiento futuras. Mantenga a mano correas, cadenas y sujetadores comunes de repuesto para reparaciones rápidas en el futuro.

Mantenimiento y optimización después de la instalación

Después de una instalación exitosa, establezca un programa de mantenimiento regular para garantizar un rendimiento óptimo:

- Compruebe y ajuste la tensión de la cadena semanalmente durante el período de funcionamiento inicial.

- Lubrique los rodamientos y las piezas móviles de acuerdo con las horas de funcionamiento.

- Inspeccione las placas de desgaste de la tolva mensualmente y reemplácelas cuando estén desgastadas más allá de los límites seguros.

- Supervise el consumo de corriente del motor para detectar problemas mecánicos en desarrollo a tiempo.

- Mantenga registros de servicio detallados para realizar un seguimiento de la vida útil de los componentes y predecir los reemplazos.

Considere la posibilidad de instalar sensores de vibración o monitores de temperatura en componentes críticos para capacidades de mantenimiento predictivo.

Preguntas Frecuentes sobre Sistemas de Descarga de Vagones Tolva

Un sistema de descarga de vagones tolva es una solución especializada de transporte ferroviario diseñada para la manipulación eficiente de materiales a granel como carbón, minerales, áridos, granos y otras sustancias granulares o pulverulentas. El sistema consta de vagones de tren especialmente diseñados, equipados con tolvas de descarga inferior que permiten la descarga por gravedad directamente en contenedores de recogida, cintas transportadoras o silos de almacenamiento.

El sistema normalmente incluye:

- Infraestructura de vía – Guiando el movimiento de los vagones a las zonas de carga/descarga

- Vagones tolva – Equipados con fondos inclinados y compuertas de descarga

- Controles automatizados de compuertas – Para la liberación cronometrada del material

- Equipo de manejo de materiales – Como transportadores, canales o entradas de silos

- Sistemas de control – Especialmente en configuraciones automatizadas para una operación sincronizada

Este tipo de sistema se utiliza ampliamente en las industrias minera, agrícola, de generación de energía y de la construcción debido a su eficiencia y escalabilidad.

El sistema de descarga de vagones tolva ofrece varios beneficios operativos y económicos sobre los métodos de descarga tradicionales:

- Alta eficiencia de descarga – La descarga asistida por gravedad reduce significativamente el tiempo de descarga en comparación con los métodos de extracción manual o mecánica. Un vagón típico de 60 toneladas se puede descargar completamente en pocos minutos.

- Reducción de los costos de mano de obra – La automatización minimiza la necesidad de mano de obra manual durante el proceso de descarga, mejorando la seguridad y reduciendo la dependencia de la fuerza laboral.

- Bajos costos de mantenimiento – Con menos partes móviles (especialmente en las versiones de operación manual), estos sistemas requieren un mantenimiento menos frecuente y tienen una vida útil más larga.

- Derrame mínimo de material – Las compuertas y los canales de descarga de ingeniería de precisión ayudan a contener los materiales, reduciendo el desperdicio y el impacto ambiental.

- Escalabilidad – Los sistemas se pueden ampliar para manejar más vagones y volúmenes más altos agregando vías y bahías de descarga paralelas.

- Mayor seguridad – Elimina la necesidad de que los trabajadores entren en espacios confinados dentro de los vagones, reduciendo los riesgos de accidentes.

Sí, el sistema de descarga de vagones tolva es altamente versátil y puede acomodar una amplia gama de materiales a granel, incluyendo, pero no limitado a:

- Minería y Minerales – Carbón, mineral de hierro, piedra caliza, bauxita

- Materiales de Construcción – Arena, grava, piedra triturada, cemento

- Productos Agrícolas – Granos (trigo, maíz, cebada), semillas, fertilizantes

- Materiales Industriales – Sal, pellets de plástico, productos químicos, cenizas volantes

Para garantizar un rendimiento óptimo en diferentes materiales, el sistema se puede personalizar con características tales como:

- Salidas vibradas o asistidas por aire para materiales cohesivos

- Recubrimientos resistentes a la corrosión para productos sensibles a la humedad o químicos

- Tamaños de compuerta ajustables para controlar los caudales

- Sistemas de supresión de polvo para polvos finos

Si bien los sistemas de descarga de vagones tolva están diseñados para la durabilidad y el uso a largo plazo, el mantenimiento regular es esencial para garantizar un funcionamiento continuo, seguro y eficiente. Las actividades de mantenimiento incluyen:

- Inspecciones diarias – Verificación de obstrucciones, desgaste en las paredes de la tolva y correcto funcionamiento de la compuerta.

- Lubricación – De partes móviles como bisagras, actuadores y cojinetes si existen sistemas automatizados.

- Mantenimiento de la vía – Asegurar la alineación, eliminar escombros y verificar los rieles en busca de daños o corrosión.

- Verificaciones estructurales – Inspección periódica de soldaduras, marcos de soporte e integridad del vagón.

- Limpieza – Prevención de la acumulación de material residual que puede causar obstrucciones o contaminación, especialmente al cambiar entre tipos de productos.

- Calibración del sistema – En sistemas automatizados, asegurar que los sensores, temporizadores y unidades de control funcionen correctamente.

Con un mantenimiento adecuado, componentes como los revestimientos y las compuertas de la tolva pueden durar varios años. Las áreas de alto desgaste pueden requerir reemplazo programado según la intensidad de uso.