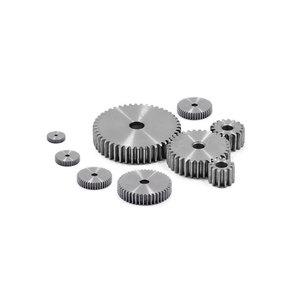

(2122 productos disponibles)

Los engranajes pequeños de acero endurecido son engranajes fabricados con acero que ha pasado por un proceso de endurecimiento para aumentar su tenacidad. Se utilizan en mecanismos de engranaje donde se requiere una alta capacidad de carga y precisión en el engranaje. Son comúnmente utilizados en la industria automotriz y en aplicaciones industriales. Existen varios tipos de engranajes pequeños de acero endurecido, y cada tipo cumple un propósito distinto según la relación de engranaje y el tipo de acoplamiento con otros engranajes. A continuación se presentan algunos tipos:

Engranajes rectos

Los engranajes rectos son engranajes de dientes rectos que se montan paralelos al eje del engranaje. Se utilizan para transmitir movimiento y potencia entre ejes paralelos. Los engranajes rectos son el tipo más simple de engranaje y se utilizan en aplicaciones donde la dirección de rotación debe permanecer inalterada. También se utilizan cuando no se requieren altas relaciones de engranaje. Las relaciones de engranaje de los engranajes rectos se calculan dividiendo el número de dientes del engranaje impulsor por el número de dientes del engranaje conducido. Por ejemplo, si el engranaje impulsor tiene 10 dientes y el engranaje conducido tiene 30 dientes, la relación de engranaje es 10:30 o 1:3.

Engranajes helicoidales

Los engranajes helicoidales son engranajes con dientes formados en una hélice. Se acoplan de manera más gradual que los engranajes rectos, lo que resulta en un funcionamiento más suave y menos ruido. Los engranajes helicoidales pueden transmitir potencia entre ejes paralelos (como los engranajes rectos) o en un ángulo (utilizando engranajes cónicos helicoidales). La relación de engranaje se calcula de la misma manera que para los engranajes rectos, pero los engranajes helicoidales proporcionan una mayor capacidad de carga y pueden operar a mayores velocidades debido a su funcionamiento suave.

Engranajes cónicos

Los engranajes cónicos tienen dientes en una superficie cónica y se utilizan para transmitir potencia entre ejes que están en ángulo recto entre sí. Pueden ser engranajes cónicos rectos, donde los dientes son rectos, o engranajes cónicos espirales, donde los dientes tienen forma de espiral. La relación de engranaje se determina por el número de dientes de cada engranaje, similar a los engranajes rectos y helicoidales. Los engranajes cónicos son esenciales en aplicaciones donde la dirección de rotación debe cambiar, como en engranajes de diferencial en vehículos.

Engranajes planetarios

Los engranajes planetarios constan de un engranaje central (engranaje sol) y uno o más engranajes planetarios que giran alrededor del engranaje sol, además de un engranaje anular que envuelve a los engranajes planetarios. Este arreglo permite una alta reducción de engranaje en un tamaño compacto, lo que hace que los sistemas de engranajes planetarios sean ideales para aplicaciones que requieren un alto par de torsión y un diseño compacto. La relación de engranaje depende de la configuración de los engranajes sol, planetarios y anulares. Los engranajes planetarios son ampliamente utilizados en transmisiones automáticas, robótica y aplicaciones aeroespaciales.

Engranajes con cremallera y piñón

Un sistema de engranaje con cremallera y piñón convierte el movimiento rotacional en movimiento lineal. El piñón es un pequeño engranaje que se acopla con una cremallera lineal (un engranaje con dientes cortados en línea recta). Este sistema se utiliza en mecanismos de dirección de vehículos y en diversas aplicaciones de movimiento lineal. La relación de engranaje se determina por el número de dientes en el piñón y la longitud de la cremallera. Por ejemplo, si el piñón tiene 10 dientes y la cremallera se mueve 1 unidad por rotación, la relación de engranaje es 1:10.

Los engranajes pequeños, especialmente los engranajes rectos de acero endurecido, tienen diferentes diseños basados en su función y la máquina en la que se utilizan. Aquí hay algunos aspectos de diseño clave a considerar:

Diseño de los dientes del engranaje

El diseño de los dientes del engranaje varía de un tipo de engranaje a otro. Para los engranajes rectos, los dientes son rectos y paralelos al eje del engranaje. Los dientes están cortados de tal manera que se acoplan suavemente y de manera eficiente con otros engranajes rectos. El diseño también tiene en cuenta el ángulo de presión, que afecta la resistencia y la capacidad de carga de los dientes. Los ángulos de presión comunes son 20 y 14 grados, siendo el primero el más común.

Para los engranajes helicoidales, los dientes están inclinados en un ángulo respecto al eje del engranaje, formando una forma de hélice. Este diseño permite un funcionamiento más suave y silencioso en comparación con los engranajes rectos. Los dientes se acoplan gradualmente, lo que distribuye la carga sobre más dientes y reduce el estrés en cada diente. El ángulo de la hélice determina la dirección e intensidad de la carga axial producida durante el funcionamiento.

Los engranajes cónicos tienen dientes que están cortados en la superficie cónica, generalmente en un ángulo de 45 grados. Los dientes suelen estar dispuestos en espiral para los engranajes cónicos helicoidales, lo que permite un acoplamiento suave y la transferencia de movimiento entre ejes que no son paralelos.

Selección de materiales

La selección de materiales es crítica en el diseño del engranaje. Los engranajes pequeños de acero endurecido están fabricados de acero de alta calidad que es tratado térmicamente para aumentar su dureza y resistencia al desgaste. Este proceso crea una superficie dura que puede resistir la abrasión y el impacto, extendiendo la vida y confiabilidad del engranaje.

Otros materiales incluyen acero inoxidable, que ofrece una excelente resistencia a la corrosión, y acero de aleación, que proporciona un buen equilibrio de resistencia, tenacidad y dureza. Algunos engranajes pequeños también pueden estar fabricados con materiales no metálicos como plásticos o compuestos, que son adecuados para aplicaciones ligeras con requerimientos de carga menores.

Geometría del engranaje

La geometría del engranaje se refiere a las dimensiones y formas físicas que componen el engranaje. Esto incluye el diámetro de paso, la altura del diente y la profundidad de raíz. Estos parámetros son críticos para asegurar un acoplamiento adecuado y compatibilidad entre engranajes. La geometría del engranaje se diseña para optimizar el rendimiento, la eficiencia y la capacidad de carga.

Para los engranajes pequeños de acero endurecido, la geometría está diseñada con precisión para mantener la estabilidad dimensional bajo carga y variaciones de temperatura. Esto asegura un rendimiento consistente y reduce el riesgo de desgaste y fallos. Se utilizan técnicas de fabricación avanzadas como el mecanizado CNC y el rectificado para lograr alta precisión en la geometría del engranaje.

Tratamiento de superficie y recubrimiento

Los tratamientos de superficie y los recubrimientos mejoran el rendimiento y la durabilidad de los pequeños engranajes de acero endurecido. Estos incluyen nitruración, cementación y la aplicación de recubrimientos protectores como TiN o DLC. Estos procesos crean capas de superficie dura que mejoran la resistencia al desgaste y reducen la fricción, lo que conduce a un mejor rendimiento y una mayor vida útil.

Los engranajes pequeños fabricados con acero endurecido son cruciales en maquinaria y mecanismos. Necesitan ser ajustados correctamente para asegurar un funcionamiento adecuado. Aquí hay sugerencias sobre cómo desgastarlos y emparejarlos:

Sugerencias de desgaste

Al utilizar engranajes pequeños de acero endurecido, desgástalos con cuidado. Asegúrate de que encajen correctamente con sus contrapartes. Evita desalineaciones, ya que causan un rápido desgaste. Lubrícalos regularmente para reducir la fricción. Esto extiende su vida útil. Además, mantenlos limpios para evitar la acumulación de suciedad que lleva a la corrosión.

Sugerencias de ajuste

Ajustar engranajes pequeños de acero endurecido requiere precisión. Primero, considera la relación de engranaje. Esto afecta la velocidad y el par de torsión de las máquinas. A continuación, verifica el diámetro de paso. Debe coincidir para asegurar un acoplamiento suave. También, observa el número de dientes. Debe ser compatible para prevenir atascos.

La resistencia del material es vital también. Los engranajes de acero endurecido trabajan bien con materiales similares. Comparten tasas de expansión térmica. Esto reduce el estrés a altas temperaturas. También minimiza el desgaste. En aplicaciones de carga alta, elige engranajes con una mayor resistencia a la tracción. Esto previene la deformación y extiende su vida útil.

Los engranajes pequeños rectos de acero endurecido deben tener los mismos procesos de tratamiento térmico o procesos compatibles. Esto asegura una dureza uniforme en los dientes del engranaje. Reduce el riesgo de desgaste y picaduras. Finalmente, considera la aplicación del engranaje. Diferentes usos requieren diferentes especificaciones. Por ejemplo, en robótica, la precisión es clave. Elige engranajes con alta precisión. Ofrecen mejor control y movimiento.

Q1: ¿Cómo se puede distinguir engranajes pequeños de acero endurecido de los hechos de latón?

A1: La dureza del acero lo hace menos propenso al desgaste en comparación con los engranajes de latón. Esto resulta en engranajes pequeños de acero endurecido con dientes más afilados y precisos que mantienen su forma a lo largo del tiempo. En contraste, los engranajes de latón tienen un color dorado característico y son más maleables, lo que permite un mecanizado más fácil en formas complejas.

Q2: ¿Cuáles son los beneficios de usar engranajes pequeños de acero endurecido en maquinaria?

A2: Los engranajes pequeños de acero endurecido ofrecen una mayor durabilidad, menor desgaste y la capacidad de operar bajo cargas y velocidades más altas. Esto conduce a una vida útil más larga y un mejor rendimiento de la maquinaria, haciéndolos adecuados para aplicaciones de precisión.

Q3: ¿Cómo afecta el tratamiento térmico al rendimiento de los pequeños engranajes?

A3: Los procesos de tratamiento térmico como el temple y el revenido aumentan la dureza del acero, permitiéndole soportar mayores tensiones sin deformarse. Esto resulta en pequeños engranajes que pueden mantener un acoplamiento y alineación precisos, cruciales para el funcionamiento suave de la maquinaria.

Q4: ¿Son los engranajes pequeños de acero endurecido adecuados para aplicaciones de alta velocidad?

A4: Sí, lo son. La dureza y resistencia de estos engranajes les permiten operar de manera eficiente a altas velocidades mientras minimizan el desgaste. La lubricación adecuada y consideraciones de diseño garantizan aún más su rendimiento en aplicaciones de alta velocidad.