(14844 productos disponibles)

Para la minería y otros usos industriales, las brocas para roca dura se utilizan para perforar formaciones geológicas difíciles. Estas brocas han sido diseñadas y fabricadas para resistir entornos de perforación hostiles y proporcionar soluciones de perforación efectivas.

Al seleccionar la broca de roca dura adecuada para la tarea en cuestión, es esencial pensar en el tipo de formación rocosa y el entorno de trabajo. Tomar la decisión correcta garantizará un rendimiento de perforación óptimo.

Tamaño:

Las brocas para roca dura vienen en una variedad de tamaños que son adecuados para diferentes aplicaciones de perforación. Por lo general, su diámetro varía de 1/2 pulgada a 6 pulgadas, y la longitud es de 12 pulgadas a 48 pulgadas o más.

RPM máximo:

Las revoluciones por minuto (RPM) máximas indican la velocidad a la que se puede hacer girar la broca. Para las brocas para roca dura, las RPM máximas suelen ser más bajas que las de otras brocas para materiales más blandos, que oscilan entre 350 y 1.500 RPM. Esto se debe a que una velocidad más rápida generaría demasiado calor y podría dañar la broca o la roca.

Materiales:

Según las diferentes necesidades de perforación, las brocas para roca dura pueden estar hechas de varios materiales. Pueden estar hechos de acero inoxidable, acero de aleación, acero al carbono, etc. Además, algunas brocas tienen secciones de corona o inserciones hechas de diamantes sintéticos, carburo de tungsteno o PDC.

Para mantener las brocas para roca dura en buen estado para operaciones de perforación constantes, a continuación se presentan algunos consejos de mantenimiento para ellas:

Inspeccione la broca:

Los usuarios deben inspeccionar rutinariamente las brocas y examinarlas para detectar defectos distintivos, como grietas, astillas o signos de desgaste desigual. Si hay algún daño, deben ser reparados o reemplazados. De lo contrario, afectaría el resultado de la perforación y la eficiencia.

Limpie la broca:

Es esencial limpiar la broca después de su uso. Los usuarios pueden eliminar los residuos y residuos con agua y detergente suave, asegurándose de que no haya acumulación que afecte el uso posterior. Además, pueden lubricar la broca para evitar la corrosión y facilitar un funcionamiento suave durante el uso.

Guarde la broca:

Cuando no estén en uso, los usuarios deben guardar las brocas cuidadosamente para que no se dañen. Guárdelos en un lugar seco y limpio, y asegúrese de que el almacenamiento también esté bien ventilado para evitar el sobrecalentamiento. Además, los usuarios pueden usar soportes para brocas o tapas protectoras para proteger sus bordes y puntos.

Rote la broca:

Debido al desgaste desigual, las brocas generalmente se rotan a intervalos regulares durante las operaciones de perforación. De esta manera, puede asegurar un desgaste uniforme y prolongar la vida útil de la broca.

Las brocas para roca dura se utilizan principalmente en la industria minera. Son componentes irremplazables de túneles y pozos de mina excavados para llegar a depósitos de mineral en todo el mundo. Las brocas diseñadas para muestreo de núcleos también se pueden emplear para obtener información sobre la geología de un área en particular sin atravesarla por completo. Esto ahorra tiempo y dinero a los mineros al determinar de antemano si sería económicamente viable minar un área o no.

Una industria que depende de las brocas para roca dura para las operaciones diarias consiste en el petróleo y el gas natural. Las brocas son herramientas esenciales para crear pozos exploratorios y de extracción tanto en tierra como en el mar. Las brocas utilizadas en la industria del petróleo y el gas se clasifican según si se utilizan para la perforación rotatoria o percusiva.

Las brocas para perforación rotatoria incorporan sus propios accesorios y generalmente están equipadas con un sistema de lodo de perforación. Esto ayuda a eliminar los recortes del pozo y a enfriar la broca mientras se perfora. El agua, el lodo a base de aceite o el lodo sintético son algunos ejemplos de fluidos de perforación.

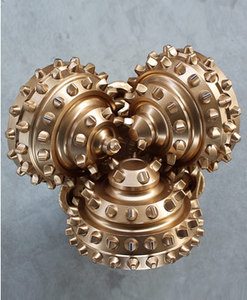

Normalmente, las brocas rotatorias se utilizan para crear pozos verticales o desviados. Para perforar pozos de gran diámetro, normalmente se utilizan brocas de cono de rodillo. Las brocas PDC, que tienen una mayor resistencia a la abrasión y se pueden utilizar para una perforación rápida, se utilizan para pozos con secciones laterales más largas.

Las brocas empleadas para la perforación percusiva, por otro lado, generalmente se integran en un martillo de fondo de pozo. Los martillos de fondo de pozo se emplean cuando se deben penetrar formaciones rocosas más duras, y las brocas rotatorias se utilizan comúnmente para crear pozos de extracción de petróleo.

Las empresas de construcción utilizan brocas para roca dura para crear túneles de roca voladura, cámaras subterráneas y anclajes de roca protectores, y para excavar material en sitios donde hay lecho rocoso sólido. Las brocas también se emplean para crear pozos geotérmicos y aberturas para la construcción o instalación de tuberías o cables.

Los compradores deben considerar los siguientes factores al elegir brocas para roca dura para sus necesidades.

Diámetro óptimo y profundidad de perforación

Elija el diámetro de broca requerido para la formación rocosa en cuestión. Considere el diámetro requerido para la aplicación prevista, por ejemplo, voladura o creación de un agujero piloto. Además, seleccione la broca con una profundidad de perforación adecuada. Si se requiere una perforación más profunda, será necesaria una varilla de perforación integral.

Compatibilidad del sistema de perforación

Asegúrese de que la broca sea compatible con el sistema de perforación. Esto incluye hacer coincidir el mecanismo de accionamiento, el tipo de conector y cualquier componente de fondo de pozo (DTH) utilizado en el sistema de perforación.

Formación rocosa

Seleccione el material y la construcción de la broca que mejor se adapten al tipo de roca. Otras características geológicas, como las aguas subterráneas o las cavernas, también pueden afectar la elección de la broca.

Velocidad de perforación y rentabilidad

Elija una broca que brinde un equilibrio óptimo entre la velocidad de perforación y el costo. Considere el presupuesto operativo y la necesidad de una perforación rápida en la aplicación específica.

Diseño de broca

Seleccione el diseño de broca que mejor se adapte a la tarea requerida. Por ejemplo, elija una broca de roca tricónica para perforación de alto rendimiento o una broca de cono de rodillo para perforación de larga distancia.

Monitoreo de brocas

Aproveche los sistemas de monitoreo y seguimiento de brocas. Estos pueden proporcionar datos valiosos sobre el rendimiento de la broca, las tasas de desgaste y la eficiencia de perforación, lo que permite una mejor selección de brocas y un reemplazo oportuno de las brocas.

Experiencia del proveedor

Considere la experiencia y la reputación del proveedor de brocas. Un proveedor con un historial probado en el suministro de brocas para aplicaciones específicas de perforación en roca dura puede ofrecer una guía valiosa para seleccionar la broca adecuada para un proyecto determinado.

P1: ¿De qué están hechas las brocas para roca dura?

A1: Las brocas para roca dura suelen estar hechas de materiales que proporcionan la máxima durabilidad y resistencia al desgaste. Esto a menudo incluye aleaciones de acero, que están especialmente formuladas por su resistencia y dureza. Las brocas suelen estar fabricadas con acero al carbono de alta calidad u otras variedades de acero duro. Además del acero en sí, muchas brocas para roca dura también incorporan elementos de diamante sintético o carburo de tungsteno para mayor longevidad y rendimiento.

P2: ¿Cuáles son los tipos más comunes de brocas para roca dura?

A2: Se utilizan comúnmente varios tipos de brocas para roca dura, cada uno con características y aplicaciones únicas. La más frecuente es la broca de cono de rodillo, conocida por su estabilidad y capacidad para perforar diversas formaciones geológicas. Otro tipo común es la broca PDC (diamante compacto policristalino), celebrada por sus capacidades de perforación de alta velocidad y eficiencia para penetrar roca dura.

P3: ¿Cómo funcionan las brocas para roca dura?

A3: La función principal de las brocas para roca dura es romper la roca. La broca está unida a una máquina de perforación que la hace girar. Esta rotación genera fricción, lo que ayuda a la broca a penetrar la roca. Algunas brocas, como las brocas de cono de rodillo, tienen conos que ruedan a medida que la broca gira, desgarrando y triturando la roca. Las brocas PDC tienen inserciones en forma de lágrima que cortan la roca en una acción de cizallamiento. A medida que la roca se rompe, la broca crea un agujero.

P4: ¿Cuáles son las ventajas de las brocas para roca dura?

A4: Las brocas para roca dura ofrecen varias ventajas que las hacen indispensables en varias industrias. Su principal beneficio es su capacidad para perforar formaciones geológicas extremadamente resistentes y duraderas. Las brocas para roca dura están diseñadas para una perforación eficiente y rápida, lo que reduce el tiempo y los costos de mano de obra asociados con los proyectos de extracción o construcción. Muchas brocas para roca dura están construidas para resistir altas temperaturas y presiones, lo que las hace adecuadas para entornos de perforación desafiantes.