(18233 productos disponibles)

Los sistemas de engranajes son mecanismos utilizados para transmitir potencia y movimiento entre ejes giratorios mediante engranajes entrelazados. Son esenciales en maquinaria y vehículos para el ajuste de velocidad y torque. Aquí hay algunos tipos comunes de sistemas de engranajes:

Tren de Engranajes

Un tren de engranajes es una combinación de dos o más engranajes que trabajan juntos para transmitir potencia y movimiento. Es el bloque fundamental de la mayoría de los sistemas de engranajes. En un tren de engranajes, un engranaje (el engranaje motor) rota y hace que otro engranaje (el engranaje conducido) gire. El arreglo y el tamaño de los engranajes determinan la velocidad de salida y el torque del sistema.

Los trenes de engranajes se utilizan en relojes, relojes de pared y diversas máquinas para convertir el movimiento rotacional y ajustar la velocidad y el torque en consecuencia.

Sistema de Engranajes Rectos

Los engranajes rectos tienen dientes rectos paralelos al eje de rotación. Se utilizan para transmitir potencia entre ejes paralelos. Los sistemas de engranajes rectos son simples, eficientes y ampliamente utilizados en diversas aplicaciones debido a su diseño directo y su capacidad para operar a altas velocidades con mínima fricción.

Los sistemas de engranajes rectos se utilizan en relojes, juguetes y maquinaria para el movimiento lineal y la reducción de velocidad.

Sistema de Engranajes Helicoidales

Los engranajes helicoidales tienen dientes inclinados en un ángulo con respecto al eje de rotación, formando una hélice. Este diseño permite una operación más suave y silenciosa que los engranajes rectos, reduciendo la fricción y el desgaste. Los sistemas de engranajes helicoidales transmiten potencia entre ejes no paralelos y son adecuados para aplicaciones de alta velocidad debido a su capacidad para manejar cargas más altas.

Los sistemas de engranajes helicoidales se encuentran en transmisiones automotrices, maquinaria industrial y aplicaciones aeroespaciales para una transmisión de potencia suave y eficiente.

Sistema de Engranajes Cónicos

Los engranajes cónicos tienen formas cónicas con dientes en la superficie del cono. Transmiten potencia entre ejes que generalmente están en ángulo recto entre sí. Los sistemas de engranajes cónicos vienen en varios tipos, incluidos engranajes cónicos rectos, en espiral y hipoidales, cada uno ofreciendo diferentes características en términos de capacidad de carga, eficiencia y niveles de ruido.

Los sistemas de engranajes cónicos se utilizan comúnmente en los engranajes diferenciales de automóviles, herramientas eléctricas y diversas aplicaciones industriales para cambiar la dirección de la transmisión de potencia.

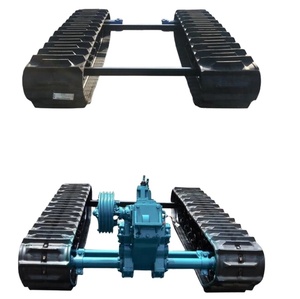

Sistema de Engranajes Planetarios

Los engranajes planetarios consisten en un engranaje central (sol), engranajes planetarios que giran a su alrededor y un engranaje anular exterior. Este arreglo permite un diseño compacto y una alta densidad de potencia, lo que lo hace adecuado para aplicaciones que requieren altas variaciones de torque y velocidad. Los sistemas de engranajes planetarios son conocidos por su eficiencia y versatilidad, proporcionando múltiples opciones de salida según la configuración de los ejes de entrada y salida.

Los sistemas de engranajes planetarios se encuentran en transmisiones automáticas, turbinas eólicas y robótica por su compacidad y capacidad para manejar cargas variables.

Sistema de Engranajes de Tornillo Sin Fin

Un engranaje de tornillo sin fin consiste en un tornillo (sin fin) que se engrana con un engranaje (rueda del sin fin). Este conjunto proporciona una alta multiplicación de torque y puede lograr una gran reducción de velocidad en una única etapa. Los sistemas de engranajes de tornillo sin fin son autolockeables, lo que previene el retroceso y es útil en aplicaciones que requieren control preciso y alto torque.

Los sistemas de engranajes de tornillo sin fin se utilizan en sistemas de transporte, elevadores y instrumentos de afinación para proporcionar alto torque y posicionamiento preciso.

Diseño de los Dientes de Engranaje

El diseño de los dientes de engranaje es un aspecto fundamental de cualquier sistema de engranajes. Impacta directamente en la eficiencia, la capacidad de carga y la longevidad de los engranajes. Los perfiles de dientes más comunes incluyen el involuto, que es ampliamente utilizado debido a sus propiedades favorables, como el ángulo de presión constante y el acoplamiento suave. Otro perfil es el diente cicloidal, que ofrece ventajas en ciertas aplicaciones debido a su forma curva, reduciendo la fricción y el desgaste. El número de dientes también juega un papel crucial en la determinación de la relación de engranaje y el rendimiento general del sistema. Más dientes generalmente significan una operación más suave y una mejor distribución de carga, pero también aumentan el tamaño y peso del engranaje.

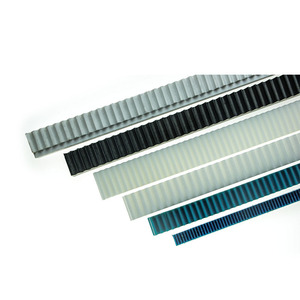

Materiales y Recubrimientos

La elección de materiales para los engranajes afecta significativamente su rendimiento y durabilidad. Los materiales comunes incluyen acero, hierro fundido y varios plásticos, cada uno ofreciendo un equilibrio único de resistencia, peso y resistencia al desgaste y la corrosión. Los engranajes de acero, por ejemplo, proporcionan alta resistencia y durabilidad, lo que los hace adecuados para aplicaciones de trabajo pesado. Los recubrimientos como el cementado, la nitruración o los acabados de polímero pueden mejorar la dureza superficial y reducir la fricción, prolongando la vida del engranaje y mejorando la eficiencia. La selección de materiales y recubrimientos debe alinearse con las condiciones de operación y requisitos de carga del sistema de engranajes para asegurar un rendimiento óptimo.

Disposición y Distribución de Engranajes

La disposición y distribución de los engranajes dentro de un sistema son cruciales para su diseño general y funcionalidad. En un tren de engranajes simple, los engranajes se disponen en una secuencia lineal, donde cada engranaje impulsa al siguiente. Esta configuración es sencilla y fácil de analizar, pero puede estar limitada en términos de espacio y eficiencia. Disposiciones más complejas, como los sistemas de engranajes planetarios, ofrecen diseños compactos y alta versatilidad. En estos sistemas, uno o más engranajes (engranajes planetarios) giran alrededor de un engranaje central (engranaje solar), lo que permite múltiples opciones de salida y altas relaciones de engranaje en un espacio reducido. El diseño debe considerar factores como la alineación, el espaciado y el montaje para asegurar una operación suave y un mantenimiento fácil.

Lubricación y Refrigeración

La lubricación efectiva es crítica en el diseño de engranajes para minimizar la fricción y el desgaste entre partes en movimiento. Los lubricantes, como aceites y grasas, forman una película protectora que reduce el contacto directo entre las superficies de los engranajes, prolongando su vida y manteniendo la eficiencia. Los sistemas de refrigeración también pueden ser necesarios en aplicaciones de alta carga o alta velocidad para disipar el calor generado por la fricción y el trabajo mecánico. Se deben implementar estrategias adecuadas de lubricación y refrigeración basadas en las condiciones de operación y los requisitos de rendimiento del sistema de engranajes para asegurar una operación fiable y eficiente.

Sellado y Protección

Los mecanismos de sellado y protección son componentes vitales en el diseño de sistemas de engranajes para salvaguardar contra la contaminación y mantener la integridad operativa. Los sellos, como juntas y anillos en O, previenen la entrada de suciedad, polvo y humedad, que pueden causar desgaste y corrosión. Las cubiertas y envolturas protectoras también se pueden utilizar para proteger los engranajes de elementos externos. Estas medidas son esenciales para mantener el rendimiento y la longevidad de los sistemas de engranajes, particularmente en entornos ásperos o exigentes.

Q1: ¿Cuáles son algunos sistemas de engranajes comunes y sus aplicaciones?

A1: Algunos sistemas de engranajes comunes incluyen:

Q2: ¿Cómo afectan los sistemas de engranajes la ventaja mecánica y la velocidad?

A2: Los sistemas de engranajes influyen en la ventaja mecánica y la velocidad según el número de dientes y la configuración. Un engranaje con menos dientes impulsando un engranaje con más dientes aumenta la velocidad y reduce el torque, lo que es suitable para aplicaciones que requieren alta velocidad. Por otro lado, un engranaje más grande con más dientes que impulsa un engranaje más pequeño aumenta el torque, proporcionando ventaja mecánica para cargas pesadas. Este principio es crucial en aplicaciones como vehículos y maquinaria para optimizar el rendimiento según el resultado deseado.

Q3: ¿Cuáles son las consideraciones clave en el diseño de un sistema de engranajes para una aplicación específica?

A3: El diseño de un sistema de engranajes implica considerar la capacidad de carga, la relación de velocidad, la eficiencia y las limitaciones de espacio. Entender los requerimientos de torque y potencia de la aplicación es vital para seleccionar los materiales y configuraciones de engranajes apropiados que aseguren durabilidad y rendimiento. Además, los niveles de ruido y vibración, lubricación y requisitos de mantenimiento juegan un papel crucial en la creación de un sistema de engranajes confiable y eficiente que cumpla con las necesidades de la aplicación.