(21579 productos disponibles)

Los engranajes compuestos son componentes mecánicos que se utilizan para transmitir potencia y movimiento entre ejes en maquinaria y vehículos. Están construidos a partir de una combinación de materiales, típicamente plásticos reforzados con fibras o insertos metálicos, para lograr un equilibrio entre resistencia, peso y resistencia a la corrosión. Estos son algunos de los diferentes tipos de engranajes compuestos:

Engranajes de plástico compuesto

Los engranajes de plástico compuesto están hechos de materiales plásticos reforzados con fibras, como nylon o poliacetal, para mejorar su resistencia y durabilidad. Estos engranajes son ligeros, resistentes a la corrosión y capaces de funcionar silenciosamente, lo que los hace adecuados para aplicaciones donde la reducción del ruido es esencial. El refuerzo de fibra proporciona resistencia adicional, lo que los hace capaces de manejar cargas más altas que los engranajes de plástico estándar. A menudo se utilizan en robótica, aplicaciones automotrices y electrodomésticos.

Engranajes de matriz de metal compuesto (MMC)

Los engranajes de matriz de metal compuesto incorporan matrices metálicas, generalmente aluminio o titanio, reforzadas con fibras cerámicas u otras fibras metálicas. Esta combinación proporciona una resistencia, rigidez y resistencia al desgaste superiores. Los engranajes MMC pueden soportar niveles de alta tensión y operar a temperaturas extremas y ambientes corrosivos. Se utilizan comúnmente en aplicaciones aeroespaciales, automotrices y de maquinaria de alto rendimiento donde la confiabilidad y la longevidad son críticas.

Engranajes reforzados con fibra de carbono

Estos engranajes están construidos a partir de materiales plásticos reforzados con fibras de carbono, lo que proporciona relaciones resistencia-peso excepcionales y alta rigidez. Los engranajes compuestos reforzados con fibra de carbono ofrecen una baja expansión térmica, lo que los hace estables bajo temperaturas variables. Son ideales para aplicaciones aeroespaciales, automotrices y de maquinaria de alta velocidad donde la reducción de peso y la precisión son cruciales.

Engranajes de metal compuesto sinterizado

Los engranajes de metal sinterizado se crean compactando polvos metálicos y sinterizándolos para formar estructuras sólidas. Este proceso puede incorporar varios materiales, incluidos los plásticos, para crear un engranaje compuesto que combine las fortalezas de los metales y los polímeros. El resultado es un engranaje con excelente resistencia al desgaste, resistencia y la capacidad de diseñarse con niveles de porosidad específicos para la retención de lubricación. Los engranajes compuestos sinterizados son adecuados para aplicaciones en sistemas automotrices, de maquinaria industrial y aeroespaciales.

Engranajes de cerámica compuesta

Estos engranajes están hechos de materiales cerámicos, a menudo reforzados con fibras metálicas. Los engranajes cerámicos son excepcionalmente duros, resistentes al desgaste y capaces de operar a altas temperaturas sin deformarse ni degradarse. Son ligeros y tienen bajos coeficientes de expansión térmica, lo que los hace estables en ambientes de alta temperatura. Los engranajes compuestos de cerámica se utilizan comúnmente en aplicaciones aeroespaciales, turbinas de alta velocidad y aplicaciones industriales especializadas donde la resistencia al calor y la precisión son primordiales.

Los engranajes compuestos tienen un diseño bien pensado que incorpora características destinadas a mejorar el rendimiento, la durabilidad y la versatilidad. Estos son algunos elementos y características clave del diseño de los engranajes compuestos:

Composición del material

La composición del material de los engranajes compuestos es una de sus principales características de diseño. Están hechos de una mezcla de materiales que se eligen por su resistencia, rigidez y propiedades de ligereza. Por lo general, los compuestos combinan una matriz de polímero con fibras de refuerzo como carbono o fibra de vidrio. La matriz proporciona forma y flexibilidad, mientras que las fibras mejoran la resistencia y la rigidez.

Perfil dentado

El perfil dentado es otro elemento de diseño crucial. Los engranajes compuestos se pueden fabricar con varios perfiles de dientes, incluidos involute, cicloidal y otros. El perfil del diente afecta la forma en que los engranajes engranan y transfieren la carga. Los perfiles involutos son comunes porque proporcionan un acoplamiento suave y características de velocidad constante. La elección del perfil del diente afecta la eficiencia del engranaje, la capacidad de carga y las características de desgaste.

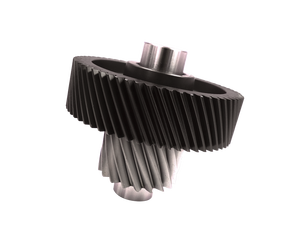

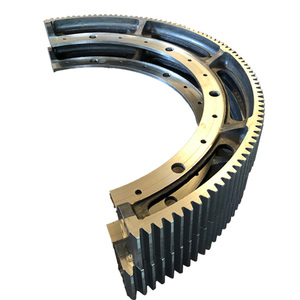

Configuración del engranaje

Las configuraciones de los engranajes varían ampliamente y están diseñadas para adaptarse a aplicaciones específicas. Los engranajes compuestos pueden ser de dientes rectos, helicoidales, cónicos, sinfín o planetarios, cada uno con su configuración y ventajas únicas. Por ejemplo, los engranajes de dientes rectos tienen dientes rectos y son excelentes para transmitir potencia entre ejes paralelos. Los engranajes helicoidales tienen dientes angulados que permiten un funcionamiento más suave y silencioso. Los engranajes cónicos se utilizan para cambiar la dirección de la rotación del eje. Los engranajes sinfín proporcionan una alta transmisión de par y son adecuados para reducir la velocidad.

Áreas reforzadas

Los engranajes compuestos a menudo tienen áreas reforzadas donde se esperan concentraciones de tensión. Estos refuerzos aseguran que las regiones críticas de carga soporten su integridad estructural con el tiempo, reduciendo el riesgo de deformación o falla. Al reforzar estratégicamente partes específicas del engranaje, los diseñadores pueden optimizar el engranaje para sus condiciones de carga anticipadas mientras preservan las características de ligereza en áreas menos críticas.

Distribución del peso

La distribución del peso es otra consideración clave en el diseño de engranajes compuestos. A diferencia de los engranajes metálicos, que tienen una distribución de peso uniforme debido a sus propiedades materiales homogéneas, los engranajes compuestos se pueden diseñar para optimizar la distribución del peso en función de su composición estructural. Esto permite un uso más eficiente del material, asegurando que las áreas del engranaje que experimentan mayores concentraciones de tensión sean más pesadas o más robustas, mientras que las áreas menos críticas pueden ser más ligeras. Este enfoque mejora la resistencia y la longevidad del engranaje y minimiza su peso total, lo que contribuye a un mejor rendimiento en aplicaciones donde la reducción de peso es crucial.

Tratamientos de superficie

Los tratamientos de superficie también pueden mejorar el rendimiento de los engranajes compuestos. Los revestimientos o tratamientos pueden mejorar la resistencia al desgaste, reducir la fricción y proteger contra factores ambientales como la humedad y los productos químicos. Estos tratamientos ayudan a prolongar la vida útil del engranaje y mantener su rendimiento en condiciones exigentes.

Características de gestión térmica

Las características de gestión térmica son esenciales en el diseño de engranajes compuestos. Los materiales compuestos pueden tener diferentes características de expansión térmica que los metales. Incorporar características como disipadores de calor, pasajes de ventilación o materiales de interfaz térmica asegura que el engranaje funcione dentro de su rango de temperatura óptimo. Estas características previenen el sobrecalentamiento y mantienen la estabilidad dimensional, reduciendo el riesgo de deformación o tensión inducida por el calor.

Los engranajes compuestos pueden ser engranajes metálicos con algunos materiales flexibles y gomosos unidos a sus dientes. Este diseño permite un funcionamiento silencioso, baja fricción y la capacidad de absorber choques y vibraciones. Estos son algunos consejos para usar o combinar engranajes compuestos de manera efectiva:

Combinación

Al seleccionar engranajes compuestos, considere los siguientes factores para garantizar una combinación adecuada para su aplicación:

Compatibilidad de materiales: asegúrese de que el material compuesto sea compatible con los fluidos o gases con los que pueda entrar en contacto. Por ejemplo, si el engranaje se utilizará en un entorno con altas temperaturas o sustancias corrosivas, elija un material compuesto que pueda soportar tales condiciones sin degradarse. Por ejemplo, si el engranaje estará expuesto a aceite o productos químicos, busque compuestos como resinas fenólicas o materiales a base de epoxi que sean conocidos por su resistencia química.

Capacidad de carga: diferentes materiales compuestos tienen diferentes capacidades de carga. Al seleccionar un engranaje compuesto, considere la carga máxima que soportará. Los compuestos de fibra de carbono son ligeros y tienen una excelente resistencia a la tracción, lo que los hace adecuados para aplicaciones que requieren altas relaciones resistencia-peso, como en las industrias aeroespacial o automotriz.

Expansión térmica: los compuestos tienen diferentes coeficientes de expansión térmica en comparación con los metales. Si su aplicación implica fluctuaciones de temperatura, elija un engranaje compuesto con un coeficiente de expansión térmica que coincida estrechamente con los demás componentes para minimizar el estrés y la distorsión. Esto es crucial en aplicaciones de precisión como la robótica o la aeroespacial, donde la estabilidad dimensional es esencial.

Uso

El uso de engranajes compuestos requiere consideraciones específicas para garantizar la longevidad y el rendimiento óptimo. Primero, asegúrese de la alineación adecuada durante la instalación para evitar el desgaste desigual y el estrés. La desalineación puede conducir a una falla prematura y una disminución de la eficiencia. Inspeccione regularmente el engranaje en busca de signos de desgaste, como astillado, grietas o delaminación. Estas son indicaciones de que el engranaje está bajo una carga excesiva o no está debidamente lubricado. La detección temprana permite un mantenimiento o reemplazo oportuno, evitando daños más extensos a la maquinaria.

La lubricación es fundamental para prolongar la vida útil de los engranajes compuestos. A diferencia de los engranajes metálicos, los compuestos pueden no resistir las altas temperaturas de manera tan efectiva. Elija un lubricante que minimice la fricción y funcione dentro de los límites de temperatura del material compuesto. Evite los lubricantes que contienen partículas abrasivas que pueden dañar la estructura compuesta. Además, considere el entorno operativo; la exposición a productos químicos o humedad puede deteriorar la matriz de resina en los compuestos. En tales casos, seleccione lubricantes con aditivos protectores y considere opciones de sellado para proteger el engranaje de los elementos externos.

P1: ¿De qué está hecho un engranaje compuesto?

A1: Los engranajes compuestos están hechos de materiales plásticos que están reforzados con fibras, como fibra de vidrio, carbono o aramida. Este refuerzo mejora la resistencia y rigidez del engranaje en comparación con el plástico no reforzado.

P2: ¿Cuáles son las ventajas de usar engranajes compuestos sobre engranajes metálicos?

A2: Los engranajes compuestos ofrecen varias ventajas, incluido un peso reducido, niveles de ruido y vibración más bajos, una mejor resistencia a la corrosión y coeficientes de fricción más bajos. Estas propiedades pueden conducir a una mayor eficiencia y un menor mantenimiento en diversas aplicaciones.

P3: ¿Son los engranajes compuestos adecuados para aplicaciones de alta carga?

A3: Los engranajes compuestos pueden manejar cargas significativas, especialmente cuando se refuerzan con fibras de alta resistencia. Sin embargo, su idoneidad para aplicaciones de alta carga depende del material compuesto específico utilizado y del diseño del engranaje. Es esencial evaluar las propiedades del material y la capacidad de carga para la aplicación prevista.

P4: ¿Cómo funcionan los engranajes compuestos a temperaturas elevadas?

A4: El rendimiento de los engranajes compuestos a temperaturas elevadas varía según la matriz de resina utilizada en el engranaje. Algunos compuestos pueden experimentar expansión térmica, pérdida de resistencia o degradación a altas temperaturas. Es crucial considerar el rango de temperatura de la aplicación y seleccionar un material compuesto con propiedades térmicas adecuadas.