All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(1233 productos disponibles)

El control de altura de antorcha de plasma CNC regula la altura de corte de una antorcha de corte por plasma. Hay cuatro tipos comunes de controladores de altura de antorcha CNC: controles sónicos, controles ópticos, controles de voltaje y controles de sensor táctil. Cada uno de estos tipos funciona según un principio diferente.

Control de altura sónico o acústico

Este control utiliza tecnología ultrasónica para mantener la altura de corte. Cuenta con un transductor que emite ondas sonoras de alta frecuencia. Las ondas sonoras crean un eco cada vez que golpean la superficie del material que se está cortando. El eco es recibido de vuelta por el transductor. Basándose en el eco, el control puede detectar la altura de la pieza de trabajo.

Utilizando esta información, puede ajustar la posición de la antorcha de plasma. La antorcha se mueve hasta que está a la distancia óptima de la pieza de trabajo para un corte efectivo. El control sónico funciona bien con piezas de trabajo con una superficie desigual o un grosor variable.

Controles ópticos

El control de altura óptica utiliza la reflexión de la luz para detectar la altura de corte. Este tipo de control de altura tiene un transmisor láser o LED. El transmisor envía un haz de luz hacia abajo hacia la pieza de trabajo. Cuando el haz golpea la superficie de la pieza de trabajo, se refleja hacia un receptor. El receptor puede ser un fotodiodo o un fototransistor. El control compara la luz recibida con un nivel preestablecido. Luego, ajusta la altura de la antorcha.

Los controles ópticos funcionan mejor en situaciones donde hay un espacio libre entre la pieza de trabajo y el fondo.

Control de voltaje

Este controlador regula el voltaje suministrado al cortador de plasma. Consiste en un dispositivo de detección de altura, un controlador y un mecanismo de ajuste de altura. El dispositivo de detección de altura detecta la altura de corte en tiempo real. Puede ser un controlador de altura arrastrado o un controlador basado en capacitancia. El controlador realiza un ajuste de altura de la antorcha en función de un conjunto predeterminado de niveles de voltaje. El voltaje varía con la distancia de la antorcha de la pieza de trabajo. El mecanismo de ajuste de altura ajusta la posición de la antorcha de corte por plasma.

Una característica de los controles de voltaje es que se pueden integrar fácilmente en los sistemas CNC existentes. Esto se debe a que utilizan señales de voltaje estándar.

Control de sensor táctil

El control de sensor táctil funciona manteniendo la altura de la antorcha en función del contacto o la proximidad directa. Este tipo de controlador está configurado con sensores que detectan el contacto con la pieza de trabajo. Los sensores comunes utilizados son sensores capacitivos o de proximidad. Cuando el sensor toca o se acerca a la pieza de trabajo, envía una señal al controlador CNC. El controlador CNC luego ajusta la altura de la antorcha de plasma.

Los sensores que se acercan más son más versátiles y se pueden utilizar en diferentes tipos de materiales.

Voltaje:

La especificación de voltaje para los cortadores de plasma comúnmente varía de 110/120V (para uso doméstico) y 220/240V.

Fase:

Los cortadores de plasma generalmente tienen alimentación monofásica.

Capacidad de corte:

La especificación de grosor es de hasta 1-3 pulgadas, mientras que no hay límite para la longitud.

Sistema de control:

Incluye la computadora o interfaz hombre-máquina que controla los parámetros del proceso de corte por plasma. Por ejemplo, código G, Windows, etc.

Especificación de la antorcha:

Incluye una antorcha diseñada específicamente para el corte por plasma. Por ejemplo, el tamaño y la forma de la antorcha.

Sistema de transmisión:

Incluye los componentes (por ejemplo, engranajes, correas, etc.) que se utilizan para mover la antorcha de corte.

Compatibilidad de materiales:

Los cortadores CNC de plasma se pueden utilizar en varios materiales como acero, acero inoxidable, aleación de aluminio, cobre, latón, etc.

Limpiar:

Use un cepillo suave y aire comprimido para limpiar la antorcha y el controlador de altura. Asegúrese de que no haya residuos, polvo o residuos en o dentro de ellos.

Inspeccionar:

Revise regularmente la antorcha del cortador de plasma para detectar cualquier daño o señal de desgaste, como grietas o obstrucciones. Mientras tanto, inspeccione la conexión y los cables del controlador de altura para asegurarse de que estén intactos y libres de corrosión.

Lubricar:

Si la parte de control de altura tiene componentes móviles, aplique una pequeña cantidad de lubricante a ellos para garantizar un movimiento suave.

Calibración:

Ocasionalmente, calibre el controlador de altura para garantizar su control preciso de la altura de la antorcha de corte. Esto también es necesario para calibrar regularmente los parámetros de corte del cortador CNC de plasma, incluidos el voltaje, el amperaje, la velocidad, etc., para garantizar una calidad de corte óptima.

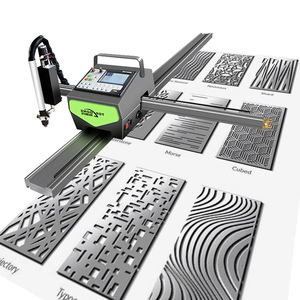

El control de altura del cortador de plasma CNC tiene muchos usos en las mesas y máquinas de corte por plasma. Este dispositivo es útil para muchas industrias como talleres de fabricación de metales, construcción de acero, automoción, aeroespacial, señalización, marina y mecánica. Se utiliza para cortar de forma precisa y uniforme materiales metálicos de diferentes formas y espesores.

Generalmente, los dispositivos de control de altura de corte por plasma CNC se utilizan para las siguientes aplicaciones:

El uso de los siguientes consejos puede ayudar a los compradores a tomar una buena decisión al considerar el control de altura de la antorcha de plasma.

Tipo de control

Considere el tipo de control utilizado. Evalúe las interfaces del controlador y decida si una pantalla táctil intuitiva o un software fácil de usar se adapta mejor a la aplicación en cuestión. Además, compruebe si el controlador es independiente o está integrado con un cortador de plasma CNC.

Gas de protección y entorno

La cantidad de gas de protección alrededor de la antorcha también determina el tipo de control de altura que se utilizará. Los entornos activos, como los que involucran materiales corrosivos o reactivos, necesitan un sistema de control cuidadosamente diseñado para funcionar en tales condiciones. Este requisito puede requerir el uso de métodos alternativos de control de altura, como controles capacitivos sin contacto o sistemas optoelectrónicos. Los sistemas de control de altura estándar pueden no funcionar en entornos tan hostiles.

Compatibilidad de la máquina

Asegúrese de que el control de altura de la antorcha de plasma sea compatible con la máquina CNC. El sistema de control de altura debe poder integrarse bien con el equipo existente. De lo contrario, puede haber un problema con la funcionalidad.

Restricciones presupuestarias

Ciertos factores, como el material de la pieza de trabajo, el grosor y el tipo de antorcha de plasma, pueden afectar el costo del sistema de control de altura. Los presupuestos de los compradores influirán en el tipo de sistema de control de altura que pueden elegir. En última instancia, se deberá llegar a un compromiso entre las limitaciones presupuestarias y la necesidad de un control preciso de la altura para obtener un rendimiento de corte óptimo.

P1: ¿Cuál es la diferencia entre un control de altura de antorcha de contacto y uno sin contacto para el corte por plasma?

A1: El control de altura de antorcha de contacto es un método directo en el que la antorcha del cortador se aplica a una pieza de trabajo metálica. Puede adaptarse a un grosor variable de metal. Por lo tanto, es de bajo costo. Sin embargo, puede tener un alto nivel de ruido y provocar un desgaste rápido del electrodo. Un método THCs sin contacto utiliza sensores para monitorear la altura del arco de plasma sin tocar físicamente el material. Proporciona un control más suave, reduce el desgaste del electrodo y permite velocidades de corte más altas, pero generalmente es más caro.

P2: ¿Cómo mejora un controlador de altura CNC la calidad del corte por plasma?

A2: El ajuste de control de altura del plasma CNC beneficia el corte, logrando una calidad de corte uniforme en todos los espesores de metal. Ayuda a mantener la brecha óptima entre la antorcha de plasma y la pieza de trabajo, evitando así la variación del diámetro y la rugosidad de los cortes. Además, reduce la interferencia de la antorcha, el tiempo de la operación y el electrodo de plasma consumible. Todas estas ventajas prolongan la vida útil del cortador CNC.

P3: ¿Se puede agregar un controlador de altura de antorcha a una máquina de corte por plasma existente?

A3: Sí, es posible agregar un THC a una máquina de corte por plasma que no lo tenga. Sin embargo, dependiendo del equipo existente, puede ser necesario realizar algunos ajustes o modificaciones para incorporar el controlador de altura.