(37 productos disponibles)

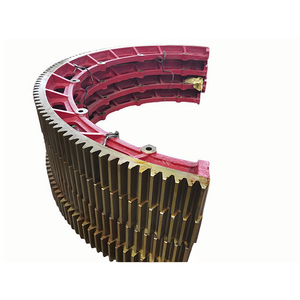

Los engranajes anulares son conocidos como engranajes de anillo. Son engranajes cilíndricos con dientes en la parte exterior del engranaje. Se utilizan comúnmente en sistemas de engranajes planetarios. Estos engranajes ayudan a transmitir potencia entre dos ejes paralelos. También se utilizan para cambiar la dirección de la transmisión de potencia. Aquí hay algunos de sus tipos:

Según el diseño de los dientes

Algunos engranajes de anillo tienen dientes en la circunferencia interior, mientras que otros los tienen en la circunferencia exterior. Los dientes pueden ser rectos o helicoidales. Los dientes rectos son adecuados para aplicaciones de baja velocidad. Proporcionan una transmisión de potencia suave y eficiente. Por otro lado, los dientes helicoidales se utilizan en aplicaciones de alta velocidad debido a su capacidad para distribuir la carga sobre varios dientes. Esta propiedad mejora su resistencia y capacidad de carga.

Según el número de dientes

Algunos engranajes tienen un pequeño número de dientes, mientras que otros tienen un gran número. Los engranajes de anillo con pocos dientes son adecuados para aplicaciones que requieren un alto par y baja velocidad. Por el contrario, los engranajes con muchos dientes son adecuados para aplicaciones que requieren alta velocidad y bajo par.

Según el material

Estos engranajes pueden estar hechos de diferentes materiales. Los materiales más comunes incluyen acero, aluminio y plástico. Los engranajes de acero son fuertes y pueden soportar cargas altas. Son adecuados para aplicaciones de alta resistencia. Los engranajes de aluminio son ligeros y resistentes a la corrosión. Son adecuados para aplicaciones donde el peso es un factor crítico. Los engranajes de plástico se utilizan en aplicaciones que requieren bajo ruido y funcionamiento suave. También son adecuados para aplicaciones con menores requisitos de carga.

Según el número de inicios

Los engranajes anulares con un inicio son adecuados para aplicaciones que requieren un funcionamiento preciso y suave. Aquellos con dos o más inicios son adecuados para aplicaciones que requieren un funcionamiento de alta velocidad y transmisión de alto par.

Según el tipo de sistema

Algunos engranajes se utilizan en sistemas de un solo nivel, mientras que otros se utilizan en sistemas de múltiples niveles. Los sistemas de un solo nivel proporcionan una transmisión de potencia directa. Los sistemas de múltiples niveles ofrecen más flexibilidad en los ajustes de velocidad y par. Son adecuados para aplicaciones que requieren un amplio rango de velocidad y par.

El diseño de un engranaje anular implica varios componentes y consideraciones críticas para garantizar su funcionalidad y eficiencia en los sistemas mecánicos. Aquí están los elementos clave del diseño:

Dientes del engranaje

Los dientes de un engranaje anular suelen diseñarse con un perfil específico, a menudo utilizando una forma involuta. Esta forma asegura una acoplamiento y desacoplamiento suaves con el piñón o engranajes más pequeños. El número de dientes determina la relación de transmisión y, en consecuencia, las características de velocidad y par del sistema de engranajes. Más dientes resultan en velocidades más lentas pero mayor par, y viceversa.

Círculo de paso y diámetro del círculo de paso (PCD)

El círculo de paso es un círculo imaginario donde los dientes del engranaje se acoplan eficazmente con los del engranaje que engrana. El diámetro del círculo de paso (PCD) es crucial para determinar el tamaño del engranaje y su compatibilidad con otros engranajes en el sistema. El PCD se calcula en función del número de dientes y el ángulo de presión, que afecta las propiedades mecánicas del engranaje.

Perfil del diente y ángulo de presión

El perfil del diente de un engranaje anular se basa generalmente en una curva involuta, lo que asegura un acoplamiento y desacoplamiento suaves con el piñón o engranajes más pequeños. El ángulo de presión, que generalmente está entre 20 y 25 grados, influye en la resistencia y las características de deslizamiento de los dientes. Un mayor ángulo de presión proporciona una mejor capacidad de carga, pero puede aumentar la fricción y el desgaste debido a un mayor deslizamiento entre los dientes.

Selección de material

El material elegido para un engranaje anular debe equilibrar la resistencia, la resistencia al desgaste y la tenacidad. Los materiales comunes incluyen acero endurecido, hierro fundido y diversas aleaciones. Los engranajes de acero a menudo se someten a tratamiento térmico para aumentar la dureza y la resistencia al desgaste, extendiendo así su vida útil y fiabilidad en aplicaciones de alta carga.

Cuerpo del engranaje y diseño del borde

El cuerpo del engranaje, o borde, debe ser lo suficientemente robusto como para soportar los dientes del engranaje y resistir las tensiones inducidas durante la operación. Generalmente se diseña con una estructura cónica o engrosada para mejorar la resistencia y rigidez. A menudo se utiliza análisis de elementos finitos (FEA) para evaluar la distribución de tensiones y garantizar que el diseño pueda soportar cargas operacionales sin fallos.

Características de montaje y alineación

Las características para montar y alinear el engranaje anular son críticas para asegurar una instalación precisa y mantener un acoplamiento adecuado de los engranajes. Esto puede incluir ranuras para chavetas, orificios para pasadores, o bridas de montaje. La alineación precisa es esencial para evitar desgaste desigual y garantizar un funcionamiento suave.

Lubricación y refrigeración

Una lubricación efectiva es vital para reducir la fricción y el desgaste entre los dientes del engranaje. El diseño del engranaje debe facilitar una adecuada distribución de la lubricación, generalmente a través de grasa o aceite. En aplicaciones de alta velocidad o alta carga, pueden ser necesarios mecanismos de refrigeración para prevenir sobrecalentamientos y mantener temperaturas óptimas de funcionamiento.

Análisis de Elementos Finitos (FEA)

El Análisis de Elementos Finitos (FEA) es un paso crítico en el diseño de un engranaje anular. Implica crear un modelo digital del engranaje y simular su comportamiento bajo diversas condiciones de carga. FEA ayuda a identificar concentraciones de tensión, deformación y puntos de fallo potenciales. Al analizar cómo responde el engranaje a diferentes fuerzas, los diseñadores pueden optimizar su forma, material y integridad estructural para asegurar que pueda soportar las cargas esperadas sin comprometer el rendimiento o la seguridad. Este proceso iterativo permite ajustes y mejoras antes de las pruebas físicas o la producción, lo que en última instancia conduce a un diseño de engranaje más fiable y eficiente.

Aquí hay algunos consejos sobre cómo usar y acoplar engranajes anulares para ayudar a los usuarios a obtener el máximo provecho de sus sistemas:

Consejos para el uso

Usar engranajes anulares requiere que los usuarios tomen algunas precauciones para asegurarse de que están cómodos y que el engranaje está funcionando correctamente. Primero, los usuarios deben revisar el engranaje en busca de cualquier daño o desgaste antes de ponérselo. Esto incluye buscar correas desgastadas, hebillas rotas o cualquier otro problema que pueda comprometer la seguridad. Una vez que se pongan el engranaje, deben ajustarlo adecuadamente. Las correas deben estar ajustadas, pero no demasiado, permitiendo un movimiento libre. El engranaje debe sentirse cómodo para que puedan concentrarse en la actividad que tienen por delante y no en la incomodidad. Mientras usan el engranaje, deben monitorear constantemente cómo les queda. Si los usuarios notan algún desplazamiento o aflojamiento, deben detenerse y ajustarlo. Esto es particularmente importante durante actividades que implican mucho movimiento.

Mientras usan el engranaje, deben ser conscientes de su entorno. Esto incluye estar atentos a posibles peligros que puedan dañar el engranaje, como objetos afilados o superficies rugosas. También deben prestar atención a las personas a su alrededor y asegurarse de que su engranaje no esté en el camino de otros. Cuando la actividad haya terminado, deben tomarse el tiempo para quitarse el engranaje con cuidado. Deben evitar tirar de las correas o forzar las hebillas. En cambio, deben trabajar metódicamente para desprender cada componente. Una vez que el engranaje esté fuera, deben colgarlo adecuadamente para evitar arrugas y daños. Deben almacenarlo en un lugar fresco y seco, alejado de la luz solar directa y fuentes de calor. Esto ayuda a prolongar la vida del engranaje y asegura que esté listo para el próximo uso.

Acoplando el engranaje al sistema de engranajes

Al acoplar engranajes anulares a sistemas de engranajes, deben considerarse varios factores clave para garantizar la compatibilidad y el rendimiento óptimo. Una de las consideraciones primordiales es el diámetro de paso del engranaje. Debe coincidir con las especificaciones del sistema de engranajes con el que se emparejará. El diámetro de paso afecta la separación entre los engranajes y sus características de acoplamiento. Esto garantiza un funcionamiento suave y minimiza el desgaste. Además, el número de dientes en el engranaje anular debe ser compatible con el piñón u otros engranajes acoplados. Esto determina la relación de transmisión y la ventaja mecánica general del sistema. Una relación adecuada es crucial para lograr las características deseadas de velocidad y par en la aplicación.

Otro factor importante es el perfil de los dientes del engranaje. Los usuarios deben asegurarse de que coincida con los requisitos de su sistema de engranajes. Diferentes perfiles de dientes, como involutos o cicloidales, tienen características distintas que afectan la eficiencia del engranaje, la capacidad de carga y los niveles de ruido. El material y la construcción del engranaje anular también son consideraciones vitales. Deben elegir materiales que puedan soportar las cargas y condiciones operativas esperadas en sus sistemas de engranajes. Esto asegura la longevidad y fiabilidad. Por último, deben considerar la configuración de montaje y alineación del engranaje anular dentro del sistema de engranajes. Una alineación y un montaje adecuados son esenciales para mantener un rendimiento óptimo y prevenir un desgaste o fallo prematuro.

Q1: ¿Cuáles son las principales ventajas de usar un engranaje anular en sistemas mecánicos?

A1: Los engranajes anulares proporcionan varias ventajas clave en sistemas mecánicos. Su diseño en forma de anillo permite disposiciones compactas, lo que los hace ideales para aplicaciones con limitaciones de espacio. Permiten una transmisión de potencia suave y eficiente entre ejes no colineales, facilitando cambios en la dirección y velocidad de rotación. Además, los engranajes anulares distribuyen las cargas de manera uniforme a lo largo de sus dientes, mejorando la durabilidad y reduciendo el desgaste, lo cual es crucial para mantener la fiabilidad a largo plazo en maquinaria compleja.

Q2: ¿En qué se diferencian los engranajes anulares de los engranajes rectos tradicionales en términos de rendimiento?

A2: Si bien tanto los engranajes anulares como los engranajes rectos cumplen funciones similares en la transmisión de potencia, sus diseños y aplicaciones difieren significativamente. Los engranajes anulares, con su estructura en forma de anillo, sobresalen en aplicaciones que requieren cambios en la dirección de rotación entre ejes no colineales. En contraste, los engranajes rectos son lineales y son ideales para la transmisión directa de potencia entre ejes paralelos. Esta diferencia fundamental influye en sus características de rendimiento, con los engranajes anulares ofreciendo una mayor versatilidad en sistemas complejos y los engranajes rectos siendo preferidos para tareas de transmisión de potencia más simples.

Q3: ¿Qué materiales se utilizan comúnmente en la fabricación de engranajes anulares y cómo impactan en el rendimiento?

A3: Los engranajes anulares suelen fabricarse con materiales como acero, hierro fundido y diversos compuestos. La elección del material impacta significativamente las características de rendimiento del engranaje. Los engranajes de acero son conocidos por su resistencia y durabilidad, lo que los hace adecuados para aplicaciones de alta carga. Los engranajes de hierro fundido ofrecen buena resistencia al desgaste y estabilidad, mientras que los materiales compuestos proporcionan una alternativa ligera con resistencia a la corrosión. Cada material presenta ventajas y desventajas únicas, influyendo en factores como la capacidad de carga, resistencia al desgaste y longevidad general en diferentes condiciones operativas.

Q4: ¿Qué factores deben considerarse al seleccionar un engranaje anular para una aplicación específica?

A4: Se deben considerar varios factores críticos al seleccionar un engranaje anular para una aplicación particular. Estos incluyen el tamaño del engranaje, la configuración de los dientes y la composición del material, que deben alinearse con las restricciones de espacio y los requisitos de carga del sistema. Además, la compatibilidad del engranaje con otros componentes, como piñones y ejes, es crucial para garantizar un funcionamiento suave. También deben evaluarse las características de rendimiento, incluida la capacidad de carga, la velocidad y la dirección de rotación, para asegurar que el engranaje cumpla eficazmente con las demandas específicas de la aplicación.