All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(405 productos disponibles)

El horno de inducción de fusión de 100 kw generalmente se presenta en cuatro tipos principales, a saber, horno de inducción con núcleo, horno de inducción basculante, horno de inducción de canal y horno de inducción de vertido inferior.

Horno de inducción con núcleo

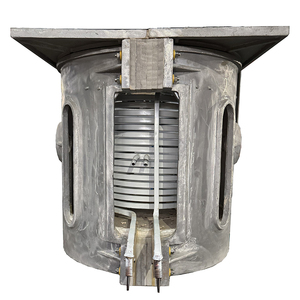

Los hornos de inducción con núcleos funcionan calentando el metal directamente mediante inducción electromagnética. La bobina de inducción se encuentra en la región del núcleo del horno. Cuando una corriente eléctrica alterna la recorre, se crea un campo electromagnético que hace que el calor se genere desde el interior del metal. Cuando el metal recibe calor desde adentro, hace que el proceso de fusión sea rápido y eficiente. Los hornos de inducción con núcleo son pequeños, fáciles de operar y energéticamente eficientes. Son adecuados para la producción continua y los talleres de lotes pequeños.

Horno de inducción basculante

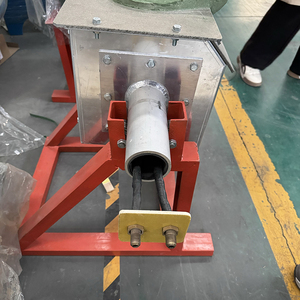

Los hornos de inducción que se inclinan utilizan el electromagnetismo para calentar y fundir metales. Los hornos con inducción basculante tienen bobinas que crean un campo magnético que calienta el metal. El horno puede inclinarse y verter el metal fundido en un molde. Esto facilita compartir el metal fundido con precisión. Los hornos de inducción basculantes son populares en fundiciones y fábricas porque son adecuados para diferentes tipos de metales. Además, tienen un alto nivel de precisión.

Horno de inducción de canal

Los hornos de inducción de canal funcionan como los hornos de inducción con núcleo. Pero, tienen canales que permiten que el metal fundido fluya fácilmente. Durante el funcionamiento, el metal crudo se coloca en el canal. Cuando el metal del canal se calienta y se funde, el metal fundido fluye a través del canal. Los hornos de inducción de canal son adecuados para la producción de lingotes de metal, barras y perfiles.

Horno de inducción de vertido inferior

Los hornos de inducción con vertido inferior presentan un diseño único en el que el metal fundido se vierte por la parte inferior. Este diseño evita que elementos no deseados entren en el metal fundido. También facilita el vertido preciso. Los hornos de inducción de vertido inferior son adecuados para la fundición de alta precisión.

Consejos de mantenimiento para un horno de fusión por inducción

Algunas notas sobre el mantenimiento del horno de fusión por inducción

Los hornos de inducción de fusión de 100 kw se utilizan comúnmente para fundir metales ferrosos como el hierro y el acero. Estos hornos de inducción pueden calentar metales ferrosos de forma rápida y eficiente utilizando inducción electromagnética, lo que los hace ideales para aplicaciones en fundiciones e industrias metalúrgicas. Se pueden utilizar para fundir chatarra de hierro, acero inoxidable, acero al carbono y otras aleaciones ferrosas, y el metal fundido se puede fundir en diversos productos o utilizarse como materia prima para su posterior procesamiento.

Si bien los hornos de inducción de fusión de 100 kw son principalmente para metales ferrosos, también funden diversos metales no ferrosos como cobre, aluminio, zinc, magnesio, plomo, estaño y níquel. Los hornos de inducción son particularmente adecuados para fundir cobre y aluminio debido a sus altos puntos de fusión. Los hornos de fusión eléctrica pueden producir lingotes de aluminio, lingotes de aleación de cobre, lingotes de zinc y otras materias primas de metales no ferrosos mediante la fusión y fundición de chatarra metálica o virutas metálicas.

Los hornos de inducción de fusión de 100 kw también se pueden utilizar para fundir y refinar metales preciosos como oro, plata, platino y paladio. Estos hornos de inducción están equipados con sistemas de control avanzados y dispositivos de seguridad que garantizan el control preciso de la temperatura y el tiempo durante el proceso de fusión, así como la protección del metal precioso contra la oxidación y la contaminación. Los hornos de inducción no solo son eficientes para fundir metales preciosos, sino también para desgasificar y desoxidar el metal fundido para mejorar su pureza y calidad.

Los materiales cerámicos incluyen zirconia, alúmina, sílice, magnesia y otros materiales inorgánicos no metálicos. La cerámica se caracteriza por sus altos puntos de fusión, buena estabilidad térmica, resistencia a la corrosión e inercia química. La fusión de materiales cerámicos requiere equipos y tecnologías especiales. Los hornos de fusión eléctrica se pueden utilizar para fundir materiales cerámicos para aplicaciones en las industrias electrónica, aeroespacial, automotriz y médica, como la fabricación de cuentas cerámicas, baldosas cerámicas y otros productos cerámicos.

Los materiales de vidrio incluyen vidrio de sílice, vidrio de borosilicato, vidrio de aluminosilicato y otros materiales inorgánicos complejos. Los materiales de vidrio tienen las características de alta transparencia, buena permeabilidad, alta resistencia a la temperatura y estabilidad química. Los hornos de fusión eléctrica se pueden utilizar para fabricar cerámicas de vidrio, tubos de vidrio, sustratos de vidrio y otros productos de vidrio para optoelectrónica, telecomunicaciones, electrodomésticos y otras industrias.

Los hornos de fusión eléctrica también se pueden utilizar para fabricar diversos materiales de aleación, como aleaciones de acero, aleaciones de metales no ferrosos y materiales de aleación de metales especiales. Estos materiales de aleación se utilizan ampliamente en aviación, ejército, construcción naval, energía y otros campos.

Cuando se busca comprar un horno de inducción de 100 kw, es importante tener en cuenta ciertas características clave para garantizar una inversión valiosa. Los compradores deben evaluar cuidadosamente la capacidad de operación y la eficiencia del horno de fusión por inducción. Deben observar las características de seguridad del horno. Además, verifique la versatilidad del horno de inducción en la aplicación. Elegir un horno de fusión con buena eficiencia energética ayuda a reducir los costos operativos.

Los hornos que tienen una alta capacidad de producción pueden fundir una cantidad significativa de metal en poco tiempo. Es importante tener en cuenta que la velocidad de fusión y la capacidad pueden variar según el tipo de metal. Además, un horno con una alta potencia de fusión residual permite un funcionamiento ininterrumpido durante los cortes de energía. Algunos tienen mecanismos automáticos de recuperación de energía que no detienen el trabajo, incluso en una breve pérdida de electricidad. Esta característica es esencial para mantener niveles de producción consistentes y minimizar el tiempo de inactividad. Los trabajadores de la fábrica no tienen que monitorear el horno de inducción continuamente si tiene un sistema automático confiable. Los hornos de fusión por inducción con controles automatizados y sistemas de seguridad serán fáciles de administrar y operar.

La eficiencia de un horno indica cuánta energía consume para fundir metales. Los hornos de fusión por inducción energéticamente eficientes ayudan a las empresas a reducir las facturas de electricidad. Además, las empresas deben elegir un horno que se adapte al tipo específico de metal con el que trabajan. Los hornos de fusión por inducción son capaces de fundir varios metales, como acero, cobre y aluminio. Los compradores deben optar por un horno que sea fácil de instalar o integrar en los sistemas existentes. Considere unidades con conexiones simples, instrucciones claras y compatibilidad de interfaz.

Finalmente, los compradores deben considerar los requisitos de mantenimiento del horno de inducción. Seleccionar un horno de fusión que sea fácil de mantener ayuda a prolongar la vida útil y minimizar el tiempo de inactividad.

P1: ¿Cómo se controlan los hornos de inducción?

A1: Los sistemas de control de los hornos de inducción utilizan una combinación de hardware y software para regular los procesos de fusión. El sistema de control generalmente tiene un panel de control principal con interfaces táctiles donde los operadores ingresan los parámetros de fusión. El robot del horno luego lee los parámetros y utiliza un programa informático para controlar las bobinas de inducción, la salida de potencia y otros factores durante la fusión.

P2: ¿Cuáles son algunas ventajas de los hornos de inducción para la fusión de metales?

A2: Los hornos de inducción tienen muchos beneficios, como una velocidad de fusión rápida, una alta eficiencia energética, un amplio rango de control de temperatura, una buena uniformidad de calor, un entorno de fusión limpio sin contaminación, un funcionamiento silencioso y una alta seguridad del operador. Los hornos de inducción también permiten un control preciso de la composición del metal.

P3: ¿Los hornos de inducción consumen mucha electricidad?

A3: Los hornos de fusión por inducción son más eficientes energéticamente que otros tipos de hornos. Aun así, el consumo de energía sigue siendo alto. La cantidad de energía que utiliza un horno de fusión por inducción depende de su tamaño, diseño, eficiencia, el tipo de metal que se está fundiendo y la velocidad a la que se requiere la fusión. Los hornos de inducción más grandes con capacidades más altas naturalmente usarán más energía eléctrica.

P4: ¿Qué materiales funcionan mejor para la fusión por inducción?

A4: La fusión por inducción funciona bien para muchos metales, incluidas las aleaciones ferrosas como el hierro fundido y el acero, y los metales no ferrosos como el cobre, el latón, el bronce, el aluminio y sus aleaciones. Los materiales no metálicos como la cerámica también se pueden fundir utilizando tecnología de inducción.